Die hohen Anforderungen an heutige Produktionsprozesse hinsichtlich Flexibilität der eingesetzten Betriebsmittel und Werkzeuge, Herstellkosten und Zeitspannen der Entwicklung des Bauteils bis zur Serienreife können häufig nur durch den Einsatz spezialisierter Verfahren erfüllt werden. Am Institut für Umformtechnik werden neue Prozessrouten untersucht, um diesen Herausforderungen effizient zu begegnen. Die Forschungsthemen reichen hierbei von der Prozessoptimierung zur Reduktion von Ausschuss und Pressteilfehlern bis hin zu gänzlich neuartigen Verfahrenskombinationen zur Reduktion der Prozessschritte. Die entwickelten Verfahren zur Herstellung von modularen Antriebskomponenten und von hohlen Bauteilen durch Fließpressen bieten neue Möglichkeiten für moderne Mobilitätskonzepte, Leichtbau und Nachhaltigkeit.

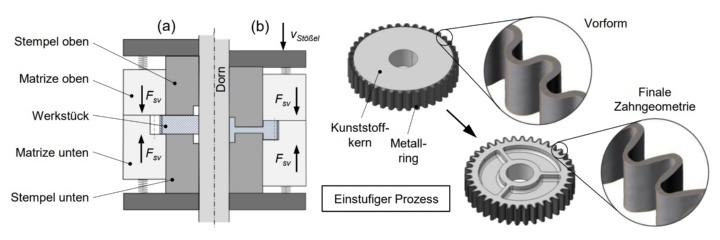

Die Ressourceneffizienz komplexer Umformkomponenten im Automobilbau kann durch einen belastungsgerechten Werkstoffeinsatz gesteigert werden. Hybridbauteile und insbesondere Kunststoff-Metall-Verbunde kommen dieser Forderung durch Kombination artfremder Werkstoffeigenschaften nach. Beispielsweise können so Dämpfungseigenschaften von Zahnrädern verbessert werden. Bedingt durch die unterschiedlichen Werkstoffcharakteristika ist die Beschreibung von Umformprozessen solcher Verbunde komplex. Der veröffentlichte Stand der Technik zum Einsatz von Kunststoff als Wirkmedium bei der Kaltmassivumformung ist begrenzt. Das Ziel dieses Forschungsprojektes stellt daher die Erarbeitung vertiefter Erkenntnisse zum Einsatz von Kunststoff als Wirkmedium in der Massivumformung dar. Aus der Hinterspritztechnik von Metallblechen ist Kunststoff als Wirkmedium bereits bekannt, jedoch liegen beim Umformen bedeutend geringere Drücke (< 300 MPa) in der Kunststoffphase vor. Der Einsatz von erwärmtem thermoplastischem Kunststoff als Wirkmedium in der Massivumformung ist noch nicht ausreichend erforscht. Die Herausforderungen liegen kunststoffseitig in der Druckbeständigkeit der Kunststoffphase, in der Compoundierung sowie in der Entwicklung einer geeigneten Werkzeugtechnik und der damit einhergehenden Füllstofforientierung. In der Trennfuge zwischen den beiden Werkstoffen hat das elastische Werkstoffverhalten einen entscheidenden Einfluss auf die Verbundfestigkeit. In theoretischen Betrachtungen erfolgt zunächst die Werkstoffauswahl. Die Kunststoffkomponente bietet durch gezielte Compoundierung vielfältige Möglichkeiten zur Eigenschaftseinstellung. In Voruntersuchungen werden die verwendeten Werkstoffe charakterisiert und spezifische Eigenschaftsveränderungen der Kunststoffphase analysiert. Ein vereinfachter Modellprozess soll entwickelt werden, bei dem die beiden Komponenten gleichzeitig gefügt und umgeformt werden. Gekoppelte simulative Untersuchungen unter Variation von Werkstoffeigenschaften und Prozessparametern sollen weitere grundlegende Aufschlüsse über die Prozesstechnik geben. Schließlich werden die Betriebseigenschaften der hergestellten Hybridbauteile experimentell ermittelt.

Laufzeit: 08.2022 - 07.2024

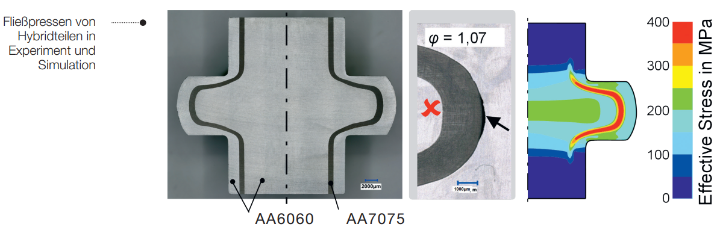

Hybridbauteile ermöglichen durch be- lastungsgerechten Werkstoffeinsatz eine Steigerung der Ressourceneffizienz kom- plexer Umformkomponenten. Aufgrund unterschiedlicher Werkstoffcharakteristiken erscheint die Beschreibung von hybriden Umformprozessen bisweilen komplex. Ziel dieses Forschungsprojektes stellt die Erar- beitung einer robusten Prozessroute für das Fließpressen flanschförmiger Bauteile dar, die aus verbundstranggepressten Hybrid- halbzeugen hergestellt werden.Verbund- stranggepresste Rohteile mit einer Matrix aus AW-6060 wurden in unterschiedlichen Durchmesservariationen des rohrförmigen Verstärkungselements aus AW-7075 durch Bundstauchen zu flanschförmigen Bautei- len umgeformt. Die Experimente zum Ver- bundstrangpressen zeigten eine deutliche Abhängigkeit der Verschweißqualität vom Reduktionsverhältnis und der Wanddicke des rohrförmigen Verstärkungselements.

In Simulationen konnte durch Anwendung eines Verschweißmodells die erwartete Verbundfestigkeit ermittelt werden. Durch metallographische Analysen der bund- gestauchten Pressteile konnten für alle Verstärkungselementvarianten Grenzum- formgrade ermittelt werden, bis zu denen eine Umformung ohne Ablösung zwischen den einzelnen Werkstoffschichten möglich ist. Durch Umformsimulation wurden die Spannungskomponenten in der Grenz- fläche unter Verwendung experimentell ermittelter Werkstoffdaten berechnet. Die experimentelle Ermittlung der Verbund- festigkeit erfolgte durch Push-Out Tests. Die Erarbeitung eines ganzheitlichen An- satzes, welcher sowohl das Verschwei- ßen während der Extrusion als auch das Grenzschichtversagen während der Kalt- umformung abbilden soll, bildet schließlich das Fernziel in diesem Projekt.

Laufzeit: 10.2019 - 10.2021

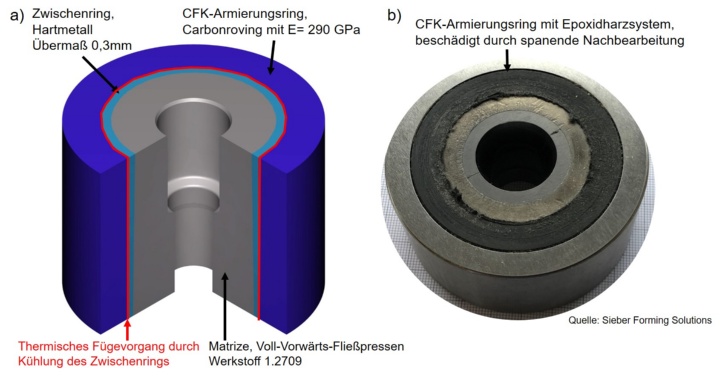

Ziel der Studie bildet die Entwicklung und Erprobung eines Armierungsprototyps mit CFK-Faserverstärkung. Es soll hierbei die Armierungskonstruktion, der Wickelprozess sowie die resultierende Atmungsamplitude der Matrize mit faserverstärkter Armierung untersucht werden. Im Zuge dieser Entwicklung erfolgt zudem die Erarbeitung von Auslegungskriterien für diesen neuartigen Ansatz zur Armierung. Diese Ziele sollen durch die Eruierung des Stands der Technik, eine simulative Konzeption des Systems, der Konstruktion, Werkzeugfertigung mit Faserumwicklung und schlussendlich einer experimentellen Validierung realisiert werden. Im Berichtsjahr 2022 wurden der Stand der Technik zum Thema Werkzeugarmierung erarbeitet und erste simulative Untersuchung durchgeführt. Es konnte ein vereinfachtes Faserarmierungssystem simulativ modelliert werden, um werkzeugspezifische Kenngrößen wie bspw. die Atmung, tangentiale sowie radiale Spannungen in Armierungsring und Kern zu ermitteln. Die Untersuchung erfolgte im Vergleich zu konventionellen Armierungssystemen, wobei in allen Untersuchungen das E-Modul der Armierungskomponenten variiert wurden. Ergebnisse dieser numerischen Untersuchung waren, dass die Steifigkeit des Kerns maßgebend für die Atmung des Werkzeugsystems ist. Zudem konnte festgestellt werden, dass durch eine Faserarmierung mit Kohlefasern eine höhere Vorspannung auf den Kern aufgebracht werden kann, wodurch eine geringere radiale Verschiebung der maßgebenden Werkzeugoberfläche auftritt. Zudem konnte beobachtet werden, dass eine Faserarmierung eine erhebliche Volumeneinsparung bei gleicher Vorspannung am Werkzeug bewirkt. Basierend auf diesen Ergebnissen wird aktuell in Kopperation mit Fa. STRECON A/S ein Armierungs- und Wickelkonzept ausgearbeitet. Die experimentelle Validierung dieses Armierungsprototyps ist für das 2. Quartal 2023 geplant. In den experimentellen Versuchen soll die Funktionsfähigkeit, die radiale Aufweitung und die Standzeit des Prototyps validiert werden.

Laufzeit: 07.2022 - 10.2023

Darstellung von konventionellen (2D) und neuartigen 3D-Fügeflächengeometrien

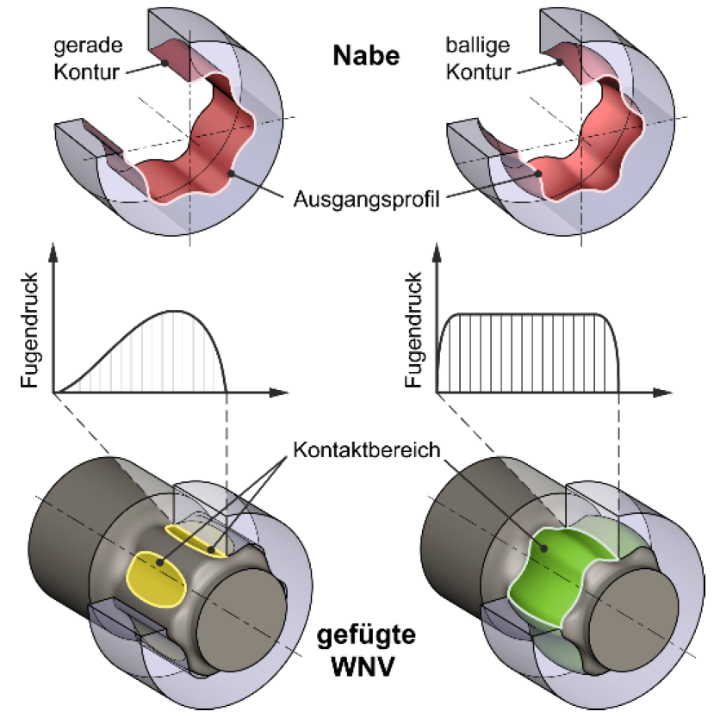

Im Maschinenbau werden reib- oder formschlüssige Welle-Nabe-Verbindungen durch Fügen der spanend fertigbearbeiteten Bauteile erzeugt. Für diese etablierten Fügeprozesse ist jedoch stets Spiel zwischen Welle und Nabe erforderlich, welches sich oft nachteilig auf die Verbindung im Betrieb auswirkt. Kalt gefügte, formschlüssige Verbindungen unterliegen somit einem Betriebsspiel, welches bei wechselnder Belastung zu Reibkorrosion und vorzeitigem Bauteilversagen führen kann. Bei warmgefügten reibschlüssigen Verbindungen hingegen besteht die Gefahr des Wiederanlassens bereits gehärteter Bauteile durch Wärmeentwicklung in den Kontaktflächen und der Entstehung von Oxidschichten in der Fügezone. Neuere Entwicklungen zeigen Möglichkeiten zur umformtechnischen Herstellung von Welle-Nabe-Verbindungen auf, ohne die oben genannten Nachteile. In Vorarbeiten des IFU und des Projektpartners IKTD wurde gezeigt, dass durch Quer-Fließpressen vielversprechende Ergebnisse bezüglich der Übertragungsfähigkeit derartiger Verbindungen erzielt werden können. Vorteilhaft ist dabei vor allem die Möglichkeit des kalten Fügens bei gleichzeitiger Erzeugung eines bleibenden Fugendrucks in der Verbindung. Zusätzlich entfällt die enge Tolerierung der Fügegeometrie von beiden Fügepartnern, da die Welle im Ausgangszustand als Rohteil vorliegt. Jedoch wurde bisher die sich einstellende ballige Kontur der querfließgepressten Welle bei der Gestaltung der Fügeflächengeometrie nicht berücksichtigt. Dies führt zu einer ungleichmäßigen Ausformung und Fugendruckverteilung in der Verbindung und somit zu einer hohen Reibdauerbeanspruchung bei wechselnder Belastung. Diese Thematik bildet daher Gegenstand aktueller Forschungsarbeiten der o.g. Institute.

Durch einen grundlegend neuen Ansatz werden die bisher unberücksichtigten Einflüsse aus dem Fügeprozess in die zukünftige Feingestaltung der Fügeflächengeometrie mit einbezogen. Mit einer neuartigen dreidimensionalen Gestaltung der Nabeninnengeometrie werden sowohl eine vollständige Ausformung als auch eine gezielte Modifizierung der Fugendruckverteilung in der Verbindung angestrebt. Dadurch kann die Reibdauerbeanspruchung minimiert und die bestehenden Potenziale zur weiteren Steigerung der statischen und dynamischen Übertragungsfähigkeit in Kombination mit höherfesten Werkstoffen voll ausgeschöpft werden. Durch die sorgfältige Berücksichtigung von Werkstoffeigenschaften mithilfe einer gekoppelten Methodik aus Umform- und Strukturmechaniksimulation wird ein universelles Gestaltungsmodell zur Geometrieentwicklung erarbeitet, welches geometrische, werkstoffliche, prozess- und anwendungsbedingte Anforderungen berücksichtigt und somit in einem umfassenden Anwendungsfeld gültig ist.

Laufzeit: 07.2018 - 06.2020

Bearbeiter: Robert Meißner, M. Sc.

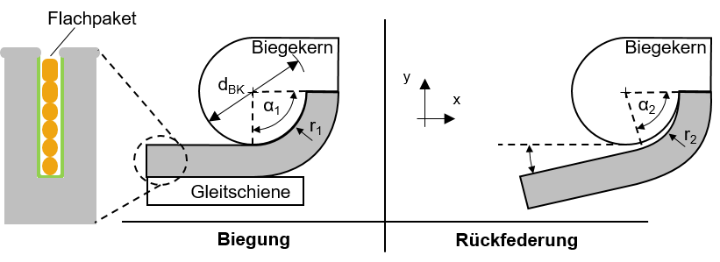

Biegung des Flachpakets mit anschließender Rückfederung

Im gemeinsamen Forschungsprojekt der Firma SEG und dem IFU wird das Flachpaketbiegen untersucht. Als Flachpaket bezeichnet man ein kammähnliches Elektroblechpaket mit eingelegten Kupferspulen, welches zu einem runden Stator für rotierende elektrische Maschinen gebogen wird. Ziel des Vorhabens ist es, diesen Biegeprozess derart zu optimieren, dass der Anteil von elektromagnetisch aktiven Bauteilen gesteigert und damit die abgegebene Leistung der Maschine erhöht werden kann. Es werden vorgewickelte Kupferlackspulen in das flache Blechpaket eingelegt und anschließend in einem mehrstufigen Rotationszugbiegeprozess rundgebogen. Daraus ergibt sich ein hoher Anteil an elektrisch aktivem Kupfer innerhalb der Statornuten. Die Herausforderung dieses Verfahrens besteht in den hohen Rundheitsanforderungen. Folglich ist es unumgänglich, den Radius nach dem, in der Abbildung dargestellten, Biege- und Rückfederungsvorgang zu bestimmen. Aufgrund der komplexen Kontaktbedingungen zwischen Kupferwicklung und Stahlblechpaket und der verschiedenen mechanischen Eigenschaften innerhalb der Baugruppe ist eine analytische Voraussage des Rückfederwinkels α2 innerhalb der geforderten Toleranzen nicht möglich. Mithilfe eines Finite Elemente Modells werden aktuell die Sensitivitäten unterschiedlichster Bauteil- sowie Prozessparameter untersucht und mithilfe experimenteller Versuche validiert. Dadurch wird eine akkurate Voraussage des Umformprozesses angestrebt, mit der zukünftig Statordesigns bewertet werden können.

Laufzeit: 12.2017 - 11.2020

Bearbeiter: David Wüterich, M. Sc.

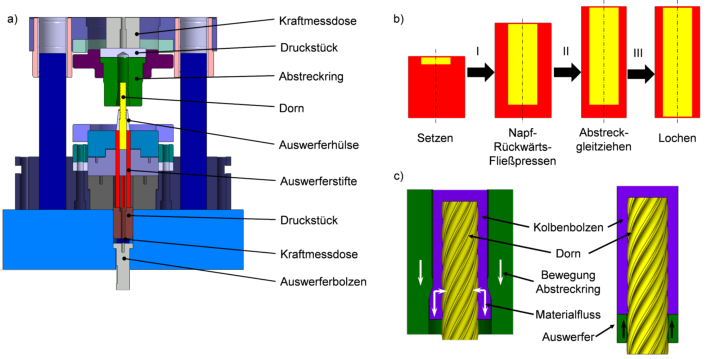

a) Prinzipieller Aufbau des Versuchswerkzeugs

b) Prozesskette zur Herstellung eines Kolbenbolzens

c) Abstreckgleitziehen und Ausstoßen eines Hohlkörpers mit komplexer Innengeometrie

Im Rahmen dieses Kooperationsprojektes zwischen dem IFU Stuttgart und der Zwez-Chemie GmbH wird ein Verfahren entwickelt, welches die Herstellung von Hohlbauteilen mit einer komplexen Innengeometrie und einem Länge-zu-Durchmesser-Verhältnis von L/D>2 durch Kaltmassivumformung ermöglicht. Hierbei sollen die Vorteile der Kaltumformung, wie der günstige Faserverlauf und die Kaltverfestigung des Bauteils, genutzt werden. Das Projekt beinhaltet die Entwicklung, Konstruktion und Inbetriebnahme eines geeigneten Werkzeug- und Schmierstoffsystems zur Fertigung des Kolbenbolzens als Hohlbauteil, wobei das Umformwerkzeug vom Institut für Umformtechnik und das für diesen Prozess geeignete Schmierstoffsystem von Fa. Zwez-Chemie GmbH entwickelt werden. Das Versuchswerkzeug soll sowohl die Umformung als auch das Ausstoßen des Bauteils ermöglichen. Die hierbei im Mittelpunkt stehende, helixförmige Innengeometrie des Kolbenbolzens mit einem Schrägungswinkel β soll numerisch optimiert werden, wobei die Formfüllung, das Bauteilgewicht und die Bauteilsteifigkeit, als Hauptkriterien definiert sind. Neben dem Rippenquerschnitt wird auch der Schrägungswinkel der Pressteile variiert und deren Einfluss bezüglich der Hauptkriterien der Formtreue der Innengeometrie und des Ausstoßens aufgrund der kraft- und formschlüssigen Verbindung zum Dorn vertieft untersucht. Ziel des Projektes stellt die Verbesserung des Werkzeug- und Schmierstoffsystem zur Optimierung der Umform- und Ausstoßoperation bei der Kaltmassivumformung von Hohlbauteilen mit komplexer Innengeometrie dar.

Laufzeit: 12.2017 - 11.2020

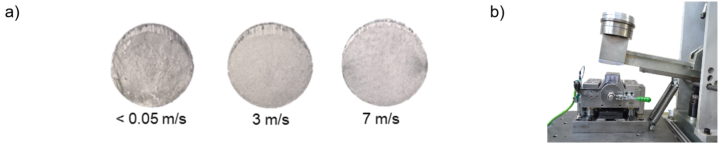

a) Scherfläche unter Variation der Schnittgeschwindigkeit an 15MnCr5; b) Scherwerkzeug

Der Einsatzbereich des Hochgeschwindigkeitsscherschneidens (HGSS) zur Erzeugung von möglichst volumenkonstanten Stangenabschnitten für die Massivumformung ist zurzeit aufgrund der stark limitierten Kenntnisse bezüglich diverser Prozessparameter noch stark beschränkt. Momentan werden die Prozessparameter mittels empirischer Versuche für konkrete Durchmesser bzw. spezifische Werkstoffe gewonnen und können daher nicht direkt auf andere Werkstoffe oder Stangendurchmesser übertragen werden. Dieses Verfahren besitzt das Potential, die Produktivität und die Qualität des gescherten Halbzeugs signifikant zu steigern und ebenso die Materialausnutzung zu maximieren.

Im Rahmen dieses Forschungsprojekts wurde eine breite Datenbasis experimentell erzeugt, um die unbekannten Einflüsse bzw. Wechselwirkungen im Scherprozess zu erfassen. Zunächst wurde von der MPA Stuttgart eine Materialcharakterisierung vorgenommen. Diese bildete die Basis für die Simulation des Trennprozesses, welche vom Fraunhofer IWM in Freiburg durchgeführt wurde. Am IFU wurde eine Versuchsanlage aufgebaut, mit welcher die experimentellen Trennversuche zur Validierung der Simulation erfolgten. Dabei wurden diverse Prozessparameter variiert und deren Einfluss auf das Trennergebnis ausgewertet. Abschließend wurden Versuche zum Scheren von Stangen mit relativ großen Durchmessern und zum Einfluss unterschiedlicher Trennverfahren auf die Eigenschaften der Trennflächen durchgeführt. Anhand eines sich anschließenden Napf-Rückwärts-Fließpressprozesses konnte ein deutlicher Zusammenhang zwischen Trennverfahren und Qualitätsmerkmalen der erzeugten Pressteile nachgewiesen werden. Aus den durch HGSS und Drehen abgetrennten Halbzeugen wurden Pressteile mit einer vergleichbar guten Lagegenauigkeit und Oberflächenbeschaffenheit gepresst. Beim Pressen von unter Einsatz des konventionellen Scherschneidens hergestellten Halbzeugen wurden hingegen beträchtlichen Koaxialitätsabweichungen durch die Auslenkung des Napfstempels und eine gröbere Oberflächenrauheit der Napfinnenoberfläche durch die raue Scheroberfläche festgestellt.

Laufzeit: 01.2017 - 07.2019

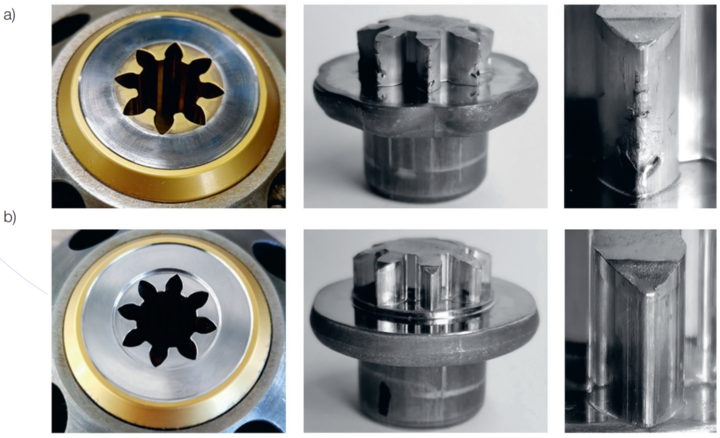

a) Vorform und Verzahnung; b) Einseitiger Materialfluss in die Kavität

Die stetig steigenden Anforderungen an mittels Massivumformung hergestellter Bauteile erfordern neue innovative und wirtschaftliche Fertigungsverfahren. An einem rohrförmingen Bauteil aus dem Fahrwerkbereich von PKW wird eine spezielle stirnseitige Verzahnung aufgeprägt. Für eine vollständige Ausformung der Zähne bei der Prägeoperation ist der Kraftbedarf bei Raumtemperatur sehr hoch, was wiederum in einer hohen Flächenpressung zwischen Werkstück und Werkzeug resultiert. Infolgedessen kann unter Berücksichtigung einer maximal zulässigen Werkzeugbelastung nur eine unvollständig ausgeformte Verzahnung erzeugt werden. Die umformtechnische Herstellung einer derartigen Stirnverzahnung ist folglich aktuell nicht ohne weiteres möglich, weshalb heute eine spanende Nachbearbeitung der Teile erforderlich ist. Im Rahmen des Forschungsprojektes wurde untersucht, ob mit einer Rohteilerwärmung in den Lauwarmbereich eine bessere Ausformung der Formelemente erzielt werden kann. Weiterhin wurde im Zuge des Projektes ein alternatives Verfahren untersucht, mit welchem die Verzahnung bei Raumtemperatur in zwei Umformschritten erzeugt werden kann. In der ersten Stufe werden mittels Kaltfließpressen Anhebungen erzeugt, die in der nachfolgenden Stufe unter einer relativ geringen Werkzeugbelastung zu Zähnen umgeformt werden.

Basierend auf numerischen Untersuchungsergebnissen wurde ein zweistufiges Versuchswerkzeug konstruiert und gefertigt, mit den der experimentelle Machbarkeitsnachweis des entwickelten Verfahrens erfolgte.

Laufzeit: 10.2016 - 01.2019

Das sogenannte Angraten ist ein speziel- les Massivumformverfahren, welches eine Kombination der Prozesse Fließpressen und Scherschneiden im selben Arbeits- hubdarstellt. Ein Bereich des Werkstücks wird bei diesem Verfahren abgeschert, um die gewünschte Endgeometrie zu erhal- ten. Gleichzeitig wird dieser abgescherte Materialanteil in axialer Richtung verdrängt und radial nach außen gepresst. Der radial nach außen verdrängte Materialanteil wird nachfolgend in einer Scheroperation von der Soll-Geometrie abgeschert. Dabei kann die Scheroperation durch den Aus- werfer in derselben Umformstufe erfolgen oder in einer separaten Umformstufe. So werden beispielsweise Köpfe von Sechs- kantschrauben mit Bund gefertigt. Neben Sechskantschrauben wird das Angraten allgemein bei Bauteilgeometrien verwen- det, die in speziellen Bereichen hohe An- forderungen an die maßliche Genauigkeit aufweisen. Aufgrund des freien Werkstoff- flusses sind die resultierenden Presskräfte beim Angraten im Vergleich zum konven- tionellen Fließpressen mit geschlossener Kavität gering. Es entsteht jedoch in der Regel ein Span als Abfall.

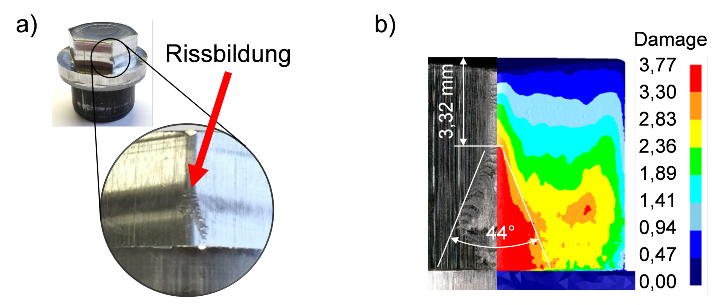

Zum Angraten gab es bislang nur ver- gleichsweise wenige wissenschaftlich fundierte Untersuchungen, obwohl es sich schon seit geraumer Zeit in vielen umformtechnischen Betrieben zur Her- stellung von Bauteilen mit komplexen bzw. scharfkantigen Geometrien etabliert hat. Daher wurde im Jahr 2020 bzw. 2021 die Studie der German Cold Forging Group GCFG 44 „Prozessgrenzen beim Angra- ten unrunder und asymmetrischer Geo- metrien“ durchgeführt. In dieser Studie wurde u. a. ein Lösungsansatz ermittelt, wie mithilfe einer matrizenseitigen Druck- spannungsüberlagerung die Schädigung während des Angratens im Bereich spitz- winkliger Geometrien reduziert und eine Rissbildung vermieden werden kann. Dieser Lösungsansatz wurde daher in der darauf aufbauenden Studie GCFG 47 „Vertiefung der Erkenntnisse zur lokalen Druckspan- nungsüberlagerung beim Angraten asym- metrischer Geometrien“ numerisch als auch experimentell untersucht.

Das Ziel dieser Studie bestand in einem tieferen Verständnis des positiven Effekts einer Druckspannungsüberlagerung beim Angraten auf die Schädigungsreduzierung im Werkstück sowie insbesondere in der experimentellen Validierung der numeri- schen Ergebnisse. Der Fokus der Studie lag damit auf dem experimentellen Nachweis, dass eine Druckspannungsüberlagerung bei Angratprozessen verwendet werden kann, um Schädigungen am Werkstück zu reduzieren bzw. gänzlich zu vermeiden.

In der Studie wurden zunächst Demonst- ratorgeometrien definiert (Ritzelgeometrie und Exzenterwelle) und numerische Unter- suchungen durchgeführt, um zu prüfen, mit welcher modifizierten Angratmatrizen- geometrie die vorherrschenden Spannun- gen mit einer Druckspannung überlagert werden können. In nachfolgenden expe- rimentellen Versuchen konnten mit den numerisch ermittelten Matrizengeometrien erfolgreich Bauteile ohne Risse gepresst werden. Das Projekt trägt damit unmittelbar zur Erweiterung der bisherigen Verfahrens- grenzen des Angratens bei. Die Bearbei- tung erfolgte in Zusammenarbeit mit den Firmen Bilstein & Siekermann GmbH + Co. KG, prosimalys GmbH und Arnold Umformtechnik GmbH & Co. KG.

Laufzeit: 03.2022 - 10.2022

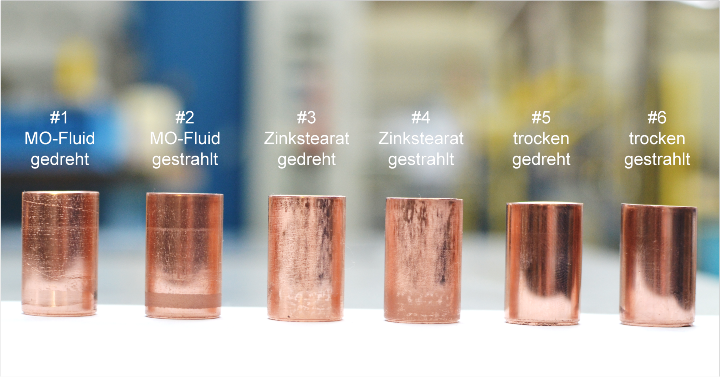

Infolge aktueller Entwicklungen in Richtung Elektrifizierung von Fahrzeugkonzepten und durch gesetzliche Limitierung der Bleigehalte in metallischen Produkten steigt die Nachfrage nach Kaltpressteilen aus Kupferlegierungen. Kupferbauteile sind aufgrund der hohen Leitfähigkeit prädestiniert für Anwendungen in der Übertragung von Wärme und elektrischer Energie. Für produzierende Unternehmen in der Kaltmassivumformung ist jedoch die Einführung und Umsetzung von Kupferfließpressprozessen aufgrund von Wissensdefiziten mit Unsicherheiten verbunden.

Das Ziel dieser Studie bildet die Erarbeitung eines vertieften Kenntnisstandes über Kupferlegierungen und deren umformtechnische Verarbeitungseigenschaften sowie Forschungsbedarfe.

Der veröffentlichte Stand der Technik ist sehr begrenzt und beschränkt sich vorwiegend auf Spezifika von Kupferlegierungen. Die umformtechnische Weiterverarbeitung durch Kaltmassivumformung wird nur sehr vereinzelt behandelt. Es ist keine ganzheitliche Zusammenfassung zum Thema Kupferfließpressen verfügbar.

Auf Basis einer Literaturrecherche wurde der aktuelle Stand der Technik zu den Themengebieten Prozess-, Werkstoff- und Werkzeugtechnik erarbeitet. Eine anschließende eingeschränkte Expertenbefragung diente der Klärung von Fragestellungen, die durch die Literaturrecherche nicht abgehandelt werden konnten. Abschließend wurden Forschungsbedarfe abgeleitet.

Laufzeit: 07.2019 - 02.2020

Der sogenannte Angratprozess hat sich in der Kaltmassivumformung insbesondere im Bereich der Schraubenproduktion zur Herstellung von Sechskantköpfen mit Flansch etabliert. Die Sechskantgeometrie wird dabei ausgehend von einer Vorform mit einer ringförmigen Matrize angepresst, wobei ein kombiniertes Fließpressen (Materialverdrängung unterhalb der Matrize zur Ausformung des Flansches) und Scherschneiden (vergleichsweise scharfkantige Sechskantinnengeometrie der Matrize) erfolgt. Gegenüber dem Formstauchen von Sechskantköpfen lassen sich mittels des Angratens scharfe Kanten mit relativ geringen Prozesskräften erzeugen.

Ziel dieser Studie war es, ein vertieftes Verständnis des Angratprozesses hinsichtlich des Stoffflusses und der sich in manchen Fällen einstellenden Rissbildung an den asymmetrisch angeordneten Konturelementen zu erlangen. Hierzu wurden angegratete Musterteile metallographisch untersucht und aufgetretene Risse geometrisch charakterisiert. Anschließend wurden in einer numerischen Parameterstudie verschiedene geometrische Einflüsse auf die Rissentstehung im Kantenbereich ermittelt. Der Lösungsansatz, die Schädigung im Werkstück durch eine gezielte Druckspannungsüberlagerung zu reduzieren, hat sich dabei als sehr erfolgreich erwiesen. Mittels einer gezielten Anpassung der Werkzeuge konnte die Schädigung im Kantenbereich signifikant reduziert werden. Ebenfalls wurden die Erkenntnisse erfolgreich auf ein weiteres Pressteil in Form einer Exzenterwelle übertragen.

Laufzeit: 07.2020 - 04.2021

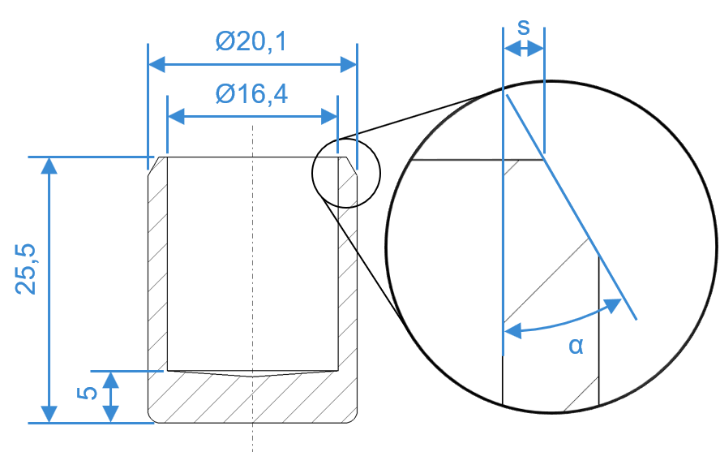

Aufgrund der steigenden Anforderungen an Bauteile und deren Ausprägungen werden immer anspruchsvollere Geometrien für die Kaltmassivumformung gefordert. Diese stellen hierbei erhebliche Anforderungen an die Prozessführung sowie an die Werkzeugtechnik. Das Herstellen von scharfkantigen konusartigen Außengeometrien an napfförmigen Bauteilen ist nur unter erheblichem Mehraufwand oder durch anschließende Zerspanung herstellbar. Die Vorteile der Umformtechnik, welche eine zerspanungsfreie Herstellung ermöglichen, können somit nur bedingt für solche Bauteile eingesetzt werden. In der German Cold Forging Group (GCFG) Studie 49„Erzeugung scharfkantiger, konusartiger Konturen an der Stirnseite napfförmiger Stahlteile“ sollen neue Erkenntnisse über mögliche Prozesstechniken (Umformverfahren und Verfahrensfolgen) erarbeitet werden, welche eine Umsetzung im bereits vorhandenen fünfstufigen Umformprozess ermöglichen. Hierfür wurden am IFU mehrere Konzepte zur Herstellung dieser Geometrien entwickelt und anschließend mithilfe einer numerischen Parametervariation untersucht. Die Parameter wurden auf Bauteilseite, wie im Bild dargesellt, variiert, wobei die Stegbreite s minimiert werden sollte und der Konuswinkel α möglichst steil werden sollte. Für steile Winkel (10° und 20°) mit keiner Stegbreite wurde ein Konzept entwickelt, welches Material im Hinterschnitt des Fließbundes anhäuft und anschließend inkrementell beim Rückhub an die scharfkantige Geometrie anlegt. Dabei ist die benötigte Schließkraft sowie die Geometrie und Größe des Hinterschnitts entscheidend um eine erfolgreiche Herstellung zu ermöglichen. Für flachere Winkel (30 ° und 40 °) bei einer minimalen Stegbreite von 0,3 mm wurde ein Ansatz zum Prägen mit Vorform gewählt um diese anspruchsvolle Geometrie zu erzeugen, wobei hier die Führungslänge des Dorns im Napf entscheidend ist. Somit konnte an die Firma Bilstein und Sickermann GmbH, welche als Partner im Projekt der GCFG zur Seite stand, ein geeigneter Stadienplan zur Herstellung von scharfkantigen Geometrien übergeben werden.

Laufzeit: 12.2022 - 09.2023

Durch die bei der plastischen Umformung entstehende Wärme im Werkstück, welches in Kontakt mit dem Werkzeug steht, steigt die Temperatur des Werkzeugs bis zu einem bestimmten Wert an, ab dem sich im Mittel ein Gleichgewicht zwischen Wärmeaustausch durch Konvektion und Wärmeleitung an die Umgebung einstellt. Ist diese Temperatur erreicht, kann davon ausgegangen werden, dass sich die Temperatur der Matrize nicht mehr ändert. Die Temperaturänderung der Werkzeugaktivteile während der Prozessanlaufphase führt dazu, dass sich die jeweiligen Werkzeugabmessungen thermisch bedingt ändern und so die Pressteile außerhalb der Toleranz liegen können. Dies kann letztlich zu einem erheblichen Ausschuss an Pressteilen führen. Das Forschungsziel dieser Studie bestand daher darin, das Wissen über die Prozessanlaufphasen beim Kaltfließpressen von reinem Kupfer zu erweitern. Die Studie umfasst eine numerische Simulation der Wärmeentwicklung der Matrize während der Prozessanlaufphase, experimentelle Untersuchungen mit Zinkstearat als Schmierstoff für eine exemplarische Prozessanlaufphase mit 500 Pressteilen, den Vergleich der experimentell ermittelten Kraft-Weg-Kurven und der Werkzeugtemperaturen mit den numerisch ermittelten Daten, die Messung der Napfbodendicke und den Vergleich der Ergebnisse mit denen von Stahl als Werkstückwerkstoff. Ausgehend von der Raumtemperatur stieg die Durchschnittstemperatur der Matrize im Rahmen der experimentellen Versuche zum Napf-Rückwärts-Fließpressen zunächst relativ schnell an. Mit der Zeit flachte die Temperaturkurve allmählich ab und näherte sich einem stationären Wert an. Aufgrund der temperaturbedingten Maßänderung der Werkzeugteile beeinflusst der Anstieg der Werkzeugtemperatur die Geometrie der Pressteile. Deutlich wird dies bei der Betrachtung der Napfbodendicke. Mit zunehmender Werkzeugtemperatur und damit zunehmender Stempellänge wurde die Napfbodendicke stetig geringer. Erst bei Erreichen einer nahezu konstanten Werkzeugtemperatur war die Napfbodendicke ebenfalls nahezu konstant. Um den Ausschuss an Kupferwerkstücken zu reduzieren wurde im Rahmen der Studie ein Versuch durchgeführt, bei dem die Prozessanlaufphase mit Stahlrohteilen durchgeführt wurde. Dabei konnte die zuvor ermittelte Sättigungstemperatur bei der Umformung von Kupfer wesentlich schneller erreicht werden. Nach Erreichen dieser Zieltemperatur von etwa 80°C wurde von den Stahlrohteilen auf die Kupferrohteile gewechselt und es konnten vom ersten Hub an Kupfernäpfe mit einer nahezu konstanten Napfbodendicke gefertigt werden. Die Ergebnisse dieser Studie tragen somit dazu bei, Ressourcen im Bereich der Kaltmassivumformung zu schonen und die Wertschöpfung zu erhöhen. Durch ein besseres Verständnis der Prozessanlaufphase bei der Verarbeitung von Kupferwerkstoffen und die Substitution von Kupfer mit Stahl in der Prozessanlaufphase kann die Menge des bei der Produktion anfallenden Kupferschrotts deutlich reduziert. Dies senkt zum einen direkt die Kosten des Produzenten und entlastet zum anderen die Umwelt, da der anfallende Kupferschrott in der Regel einer energieintensiven thermischen Verwertung zugeführt werden muss. Die für die Produktion beschafften Kupferwerkstoffe können somit effizienter genutzt werden.

Laufzeit: 03.2024 –07.2024