Massivumformprozesse zeichnen sich durch relativ hohe Flächenpressungen auf den Wirkflächen des Umformwerkzeuges oftmals in Verbindung mit nicht vernachlässigbaren elastischen Deformationen des Umformwerkzeuges aus. Relativ hohe Temperaturen in der Serienproduktion zwischen 150 °C und 1200 °C machen für diese Verfahren die Integration geeigneter Sensoren und Aktuatoren oftmals schwierig. Die Forschungsprojekte der letzten Jahre auf diesem Gebiet haben daher zum Ziel, mithilfe von indirekten Prozessgrößen und der Meta-Modelltechnik geeignete Algorithmen zu entwickeln, welche die Aktivierung etablierter Aktuatoren zwischen den Hüben des Stößels ermöglichen. Aktuelle Projekte schließen dynamische Regleranpassungen auf Basis von gelerntem Prozesswissen während der Serienproduktion dabei mit ein.

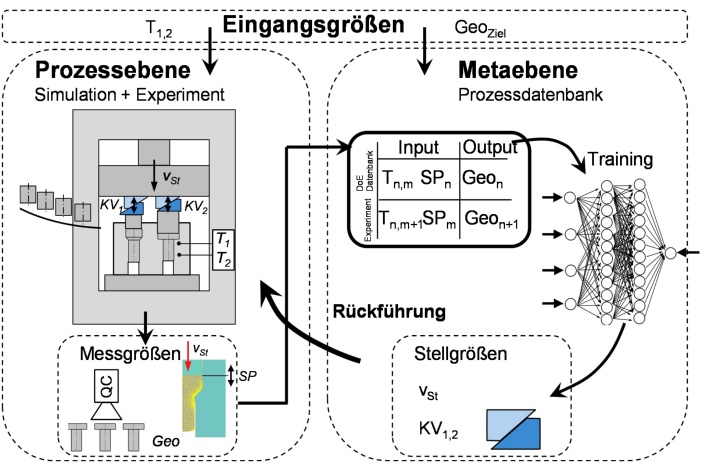

Das Ziel dieses Forschungsvorhabens stellt die Verkürzung der Prozessanlaufphasen in der Kaltmassivumformung dar, um Ausschuss zu verringern. Insbesondere nach Werkzeugwechsel bei abgekühlter Presse führt der Wärmeeintrag durch den zyklischen Umformprozess zu instationären Prozessbedingungen und resultiert in einer Variation der Pressteilgeometrie. Darüber hinaus bewirkt die Wärmeübertragung zwischen Pressteilen, Werkzeugen und der Presse während der Anlaufphase durch die Veränderung des Werkstoffverhaltens und des Schmierstoffs Variation in der finalen Pressteilgeometrie. Um diesen Effekten entgegenzuwirken wird in der industriellen Praxis die Stempelposition durch eine manuelle Keilverstellung erfahrungsbasiert angepasst. Dieses Vorgehen soll in diesem Projekt durch eine adaptive Verstellung in Kombination mit einer automatisierten Keilverstellung ersetzt werden. Die für diese Regelkreis benötigten Stellgrößen werden mit Hilfe eines künstlichen neuronalen Netzes berechnet.

Zur Erreichung dieses Ziels wird ein anlaufsensitiver Umformprozess durch Voll-Vorwärts-Fließpressen und Stauchen auf der servo-mechanischen Kniehebelpresse umgesetzt. Durch die Ausstattung der Umformwerkzeuge mit je zwei Temperatur- und einem Kraftsensor je Umformstufe zur kontinuierlichen Messung werden Eingangsgrößen für die Einstellung der Aktorik gesammelt. Zusammen mit Geometriedaten am fertigen Modellpressteil und den simulativ ermittelten Daten werden damit alle entscheidenden Umformprozessdaten erfasst und in einer Prozessdatenbank ergänzt. Diese dienen dem maschinellen neuronalen Netzwerk als Grundlage zur Berechnung der Stellgrößen für die Aktorik im Prozess. Neben der Keilverstellung zur Positionierung des Werkzeugoberteils zwischen den Hüben wird auch die Stößelgeschwindigkeit durch die Ergebnisse des neuronalen Netzes beeinflusst. Die Keilverstellung ist mit geringen Anpassungen am Oberwerkzeug platzsparend einsetzbar und wirkt aufgrund der Kraftumlenkung über mehrere Keile selbsthemmend. Durch die Übersetzung des Schrittmotordrehmoments kann eine präzise Positionierung des Stempels mit einer Genauigkeit von < 1 µm erzielt werden. Die automatisierte Verstellung im Zusammenhang mit der hohen Geschwindigkeit des Motors lässt eine Positionierung innerhalb weniger Sekunden zu. Zusammengefasst wird durch die Verknüpfung der Sensorik und der Aktorik sowie der Berechnung der für die Regelung benötigten Stellgrößen mit Hilfe eines künstlichen neuronalen Netzes Maßschwankungen aufgrund instationärer thermomechanischer Verhältnisse während der Anlaufphase vermieden werden.

Laufzeit: 03.2021 - 02.2023

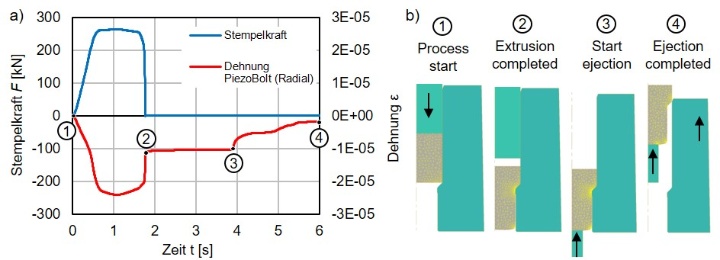

Im Rahmen dieser Studie wurde der Stand der Technik bzgl. neuartiger Sensorkomponenten sowie erforderlicher Messtechnik, Werkzeuge mit integrierten Sensoren etc. erarbeitet und Sensoranforderungen für den Einsatz in Fließpresswerkzeugen definiert: kleiner Bauraum, großer Messbereich, hohe Überlastfähigkeit, hohe Dynamik, hohe Robustheit und geringe Störanfälligkeit. Basierend auf diesen Anforderungen wurden faseroptische Sensoren der FiSens GmbH (Dehnungs- und Temperaturmessung) sowie Kraftmessschrauben mit integrierten Piezoelementen der ConSenses GmbH ausgewählt. Der Fasersensor wurde in den Matrizenkern integriert, um die Werkzeugtemperatur und Dehnung nahe der Fließpressschulter zu erfassen. Die Kraftmessschrauben wurden als Einschraubverbindungen in den Armierungsring in radialer und tangentialer Richtung durch nachträgliche Einbringung von Bohrungen integriert. Es folgten experimentelle Untersuchungen anhand eines Voll-Vorwärts-Fließpressversuchs mit Stahlrohteilen aus 16MnCr5 (Ø25x23,5 mm) mit einem Umformgrad φ = 0,43. Bei den Kraftmessschrauben konnte sowohl in radialer als auch in tangentialer Einbaurichtung eine gute Übereinstimmung des Signalprofils der Schraubendehnung mit der erfassten Presskraft erkannt werden. Zusätzlich konnte der Auswerfvorgang des Werkstücks infolge von dessen elastischer Rückfederung als Dehnungsfeld im Armierungsring erfasst werden. Die Temperaturmessung mithilfe der Fasersensoren zeigte erwartete Tendenzen: Nahe der Werkzeugaktivoberfläche konnte über den Prozessverlauf hinweg die höchste Werkzeugtemperatur gemessen werden, während diese mit zunehmendem Abstand zur Oberfläche nach innen abnahm. Auch die Dehnungsmessungen zeigten erwartete Tendenzen.

Laufzeit: 07.2021 - 05.2022

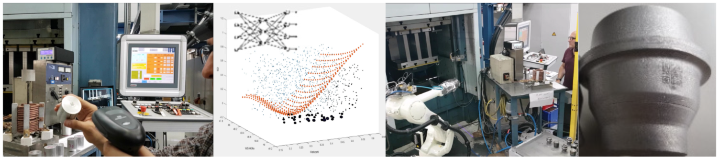

Das Projekt EMuDig 4.0 adressiert die Einführung digitaler Technologien in die Prozesskette der Massivumformung zur Schaffung einer selbstlernenden Datenbasis für ein verbessertes durchgängiges Produktengineering und für eine deutliche Erhöhung der Prozessfähigkeit. Die prototypische Umsetzung und der Nachweis der technischen und wirtschaftlichen Machbarkeit erfolgt modellhaft am IFU in Zusammenarbeit mit IAS der Universität Stuttgart und exemplarisch in zwei Produktionsunternehmen. Die interdisziplinäre Zusammenarbeit umfasst dabei die Entwicklung, Erprobung und Bewertung einer methodischen Vorgehensweise, wobei die Erfassung, die cloudbasierte Speicherung, die Verarbeitung, die Analyse und die Regelung der Produktionsanlagen realisiert wird. Ein Schwerpunkt des Teilprojekts ist die Entwicklung, Umsetzung und Bewertung von Möglichkeiten zur Rückverfolgbarkeit von einzelnen Werkstücken und kleinsten Losgrößen. Die durchgeführten Tests haben gezeigt, dass eine lückenlose Rückverfolgbarkeit einzelner Aluminiumteile in der Prozesskette der Warmumformung durch Lasermarkierung prinzipiell möglich ist. Erst die Möglichkeit der lückenlosen Nachverfolgung ermöglicht ein

bauteilspezifisches Steuerungssystem. Darüber hinaus wird es möglich, Abweichungen während des Prozesses genau auf einzelne Komponenten oder Kleinstchargen zuzuordnen. Die serienähnliche Prozesskette am IFU erlaubt es, aktiv den Umformprozess cloudbasiert zu regeln sowie durch Informationen aus dem Umformprozess auf die entstehenden Bauteileigenschaften rückzuschließen bzw. diese durch definierte Prozessänderungen zu beeinflussen. Hierzu wurden im Vorfeld Zusammenhänge zwischen den existierenden Prozessgrößen und den resultierenden Regelgrößen simulativ ermittelt und experimentell validiert. In der letzten Projektphase sollen Prozessmerkmale mittels maschinellen Lernens zur Regelung des Umformvorgangs genutzt werden.

Laufzeit: 10.2016 - 10.2019

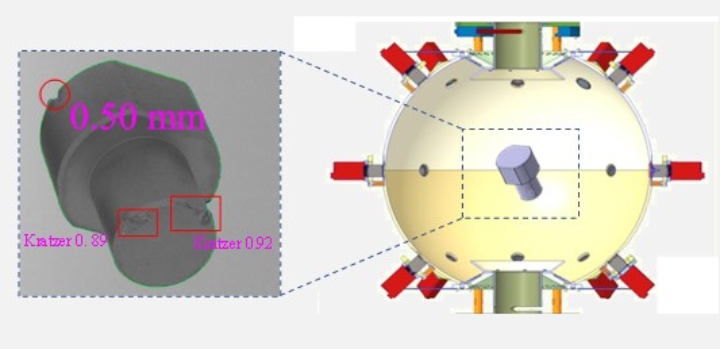

Das vom BMWK geförderte Verbundvorhaben „GumProDig“ hat das Ziel, durch den Einsatz einer Ulbricht-Kugel kleine Pressteile im freien Fall zu vermessen und markierungsfrei zu identifizieren. Die Bauteilidentifikation erfolgt durch Erfassung der Oberflächenmikrostruktur an einer vordefinierten Pressteiloberfläche, welches dem Pressteil als eindeutiger „Fingerabdruck“ zugeordnet werden kann. Durch Integration von Online-Messtechnik in den Umformprozess soll in diesem Projekt die Zuordnung von Prozess- und Bauteildaten auf individuelle Pressteile realisiert werden. Auf Basis dieses Systems wird eine Qualitätssteigerung an Pressteilen, eine Reduktion des Ausschusses durch Prozessrückkopplung und die Vermeidung von Rückrufen durch Einzelteilverfolgung erwartet. An diesem Projekt sind das Fraunhofer IPM, die Räuchle GmbH, die Visometry GmbH, die SOTEC Software Entwicklungs GmbH + Co. Mikrotechnik KG und die MARPOSS Monitoring Solutions GmbH beteiligt.

Im Projektjahr 2022 erfolgte die Prozessauslegung für den dreistufigen Fließpressprozess mit entsprechender Konstruktion eines dreistufigen Versuchswerkzeugs. Weiterhin erfolgte eine numerische Untersuchung des Dauerlaufprozesses zur Prognose der Werkzeugtemperatur, der Pressteilgenauigkeit und der Prozesskräfte. Seitens der Projektpartner wurde eine neue Ulbrichtkugel konstruiert, um die Anforderungen hinsichtlich Durchlaufzeit, Mess- und Identifikationsgenauigkeit zu erreichen. Zum aktuellen Stand konnte eine Durchlaufzeit von ca. 2 Sekunden, eine Messauflösung von 0,05 mm und eine Identifikationsgenauigkeit von ca. 90 % erzielt werden.

Laufzeit: 05.2021 - 05.2024

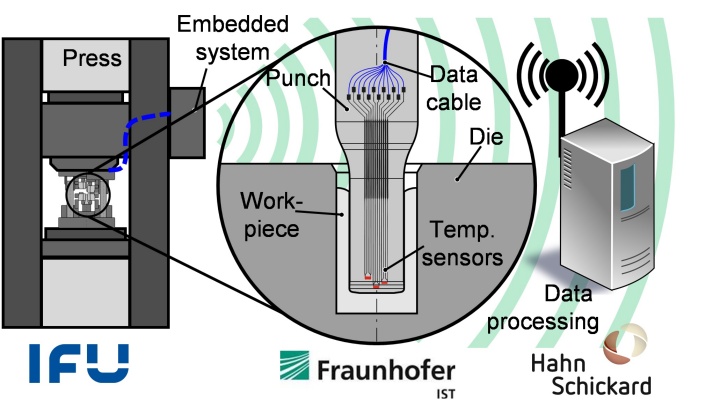

Die fortschreitende Digitalisierung von Fertigungsprozessen führt zu einem Bedarf von neuartigen Sensoren, um die Prozessdatenerfassung zu erweitern und damit eine Basis für zukünftige adaptive Prozesssteuerungen zu bieten. Im Rahmen dieses Forschungsvorhabens sollten gemeinsam mit dem Fraunhofer Institut für Schicht- und Oberflächentechnik und der Hahn-Schickard Forschungsgesellschaft die Potenziale von Dünnschichtsensoren auf Kaltmassivumformwerkzeugen qualifiziert werden. Dazu werden funktionale Multilayer-Schichten auf Stempelwerkzeuge für das Napfrückwärtsfließpressen von Stahlrohteilen aufgebracht. Für die Temperaturmessung in der Grenzfläche zwischen Werkzeug und Werkstück kommt die 4-Leitertechnik zum Einsatz, durch die auf Basis von strukturierten mäanderförmigen Chromschichten eine Korrelation zwischen dem Widerstand des Sensors und der vorliegenden Temperatur messbar ist. Erste experimentelle Verschleißuntersuchungen zeigten die Eignung spezifischer Schichtsysteme auf. Höhere Standzeiten von 1500 Hüben konnten durch einen Schichtaufbau, bestehend aus einer Aluminiumoxid-Grundschicht, einer strukturierten Chromschicht und einer Deckschicht aus Aluminiumoxid erreicht werden.

Die Widerstands-Temperatur-Kalibrierkurven wurden am Fraunhofer IST im Labor für den Temperaturbereich bis 300 °C aufgenommen. Für die Messdatenerfassung wurde das von Hahn-Schickard entwickelte Auswertemodul verwendet, das einen Datentransfer zum Auswerte-PC mittels Bluetooth ermöglicht. Ein Napfrückwärtsfließpressprozess wurde am IFU aufgebaut, anhand dessen im automatisierten Betrieb erste Temperaturmessungen mit den sensorischen Beschichtungen durchgeführt wurden. Während zyklischer Dauerlaufversuche mit 6,5 Hüben/min konnten Temperaturen von bis zu 120 °C in der Grenzfläche zwischen Stempel und Werkstück gemessen werden.

Der Widerstand der mäanderförmigen Struktur ändert sich auch durch die elastische Stempelstauchung, die bei der Ausgabe der Stempeltemperatur berücksichtigt werden muss. Neben der Temperaturmessung in der Stempelbeschichtung sollte die Stempelkraft mit einer Kraftmessscheibe oberhalb des Stempelwerkzeugs erfasst werden, die auf Basis einer piezoresistiven Beschichtung in Abhängigkeit der Belastung eine Ladung ausgibt. Die Kraftmessscheibe ist mit drei um 120° versetzten Kraftmesspunkten ausgestattet, die die Exzentrizität der Krafteinleitung und damit die Stempelverkippung charakterisieren sollen. Zum Laufzeitende des Projekts stehen weitere Verschleißuntersuchungen mit verbesserten Schichtsystemen sowie die Übertragung der Erkenntnisse auf einen Pilotprozess bei einem Industrieunternehmen an.

Laufzeit: 10.2020 - 05.2023