Es ist bekannt, dass der Eigenspannungszustand das Einsatzverhalten von umformtechnisch hergestellten Blechbauteilen in Bezug auf die Initiierung von Bauteilschädigung sowohl während des Fertigungsprozesses als auch im späteren Einsatz beeinflusst. Aus diesem Grund werden Eigenspannungen bislang als nachteilige und unvermeidbare Größe interpretiert, die die Herstellbarkeit von Bauteilen negativ beeinflusst. Im Fokus dieser Untersuchungen steht daher die Vermeidung beziehungsweise die Reduzierung solcher inneren Lastspannungen. Ziel der Forschungsarbeiten am IFU ist es daher, Umformprozesse bzw. umformtechnischen Prozessrouten derart zu entwickeln, dass Eigenspannungen gezielt in dünnwandigen Blechbauteilen induziert und deren Bauteileigenschaften damit nachhaltig verbessert werden können.

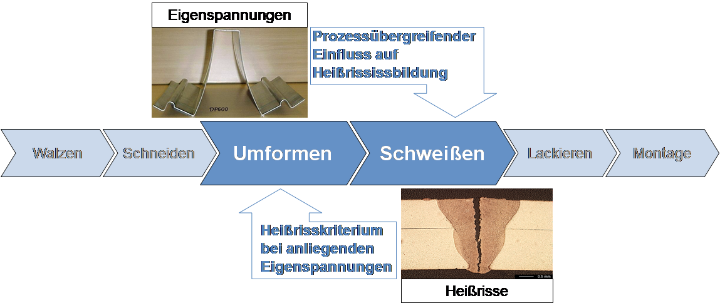

Zu untersuchende Wechselwirkung innerhalb der Prozesskette zur Herstellung komplexer Blechbauteilstrukturen

Bei der Herstellung komplexer Bauteilstrukturen aus Aluminiumblechen, wie z.B. im Karosseriebau, durchlaufen die einzelnen Bauteile sowohl umformende Fertigungsverfahren als auch Fügeprozesse. Durch inhomogene Formänderungen während des Umformens können in solchen komplexen Blechformteilen Eigenspannungen induziert werden, die zu Rückfederung oder Spannungsrisskorrosion führen oder im Bauteil gespeichert werden. Im Falle nachfolgender Schweißoperationen an derartig hergestellten Bauteilen können dann während des Erstarrungsvorganges Heißrisse entstehen, die auf das Freiwerden der Eigenspannungen durch thermomechanisch induzierte Beanspruchungen zurückzuführen sind.

In diesem Forschungsprojekt soll untersucht werden, inwieweit sich die Heißrissneigung beim Schweißen von Aluminiumblechwerkstoffen durch die gezielte Einbringung von Eigenspannungen in einem vorhergehenden Umformprozess reduzieren lässt. Dafür wird zunächst der Einfluss der während der Umformung in das Bauteil eingebrachten Eigenspannungen quantifiziert und basierend darauf ein Heißrisskriterium für die Umformsimulation entwickelt. Auf Basis dieses Kriteriums wird anschließend ein Umformkonzept entwickelt, das eine gezielte Erzeugung von Eigenspannungen im Bereich einer späteren Fügezone eines umformtechnisch hergestellten Blechbauteils ermöglicht.

Laufzeit: 11.2018 - 10.2020

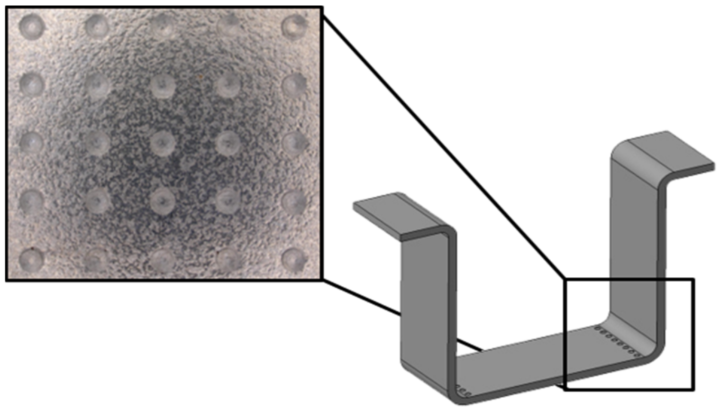

Tiefgezogenes Hutprofil mit verprägtem Bodenradius

Das Ziel des Projektes ist der Nachweis, dass durch die Kombination eines Tiefzieh- und Prägeprozesses gezielt Eigenspannungszustände in einem dünnwandigen Blechbauteil aus einem hochfesten, korrosionsbeständigen Stahl (X2CrNiN23-4) eingestellt werden können, um die Bauteileigenschaften nachhaltig positiv zu beeinflussen. Das Forschungsvorhaben wird als Kooperationsprojekt zwischen dem IFU Stuttgart (Institut für Umformtechnik), dem IAM-WK (Institut für angewandte Materialien) und dem ITM-KM (Institut für Technische Mechanik, Teilinstitut Kontinuumsmechanik) des Karlsruher Instituts für Technologie (KIT) durchgeführt, um die Fachexpertisen in den Bereichen Umform- und Werkstofftechnik sowie Mechanik in diesem Projekt zu bündeln. Der Fokus des IFU liegt auf der numerischen Untersuchung, durch Prägegeometrie und Prägetiefe, gezielt eingestellter Druckeigenspannungen in Blechdickenrichtung und einer anschließenden Quantifizierung anhand geprägter Blechproben. Diese werden entsprechenden Belastungsszenarien in Wechselbiege- und Zug-Druck-Prüfungen auf ihre Schwingfestigkeit untersucht und charakterisiert. Hierbei steht die Bewertung der Stabilität der Eigenspannungen in Abhängigkeit der aufgebrachten Lastwechsel im Vordergrund.

Laufzeit: 12.2017 - 12.2023

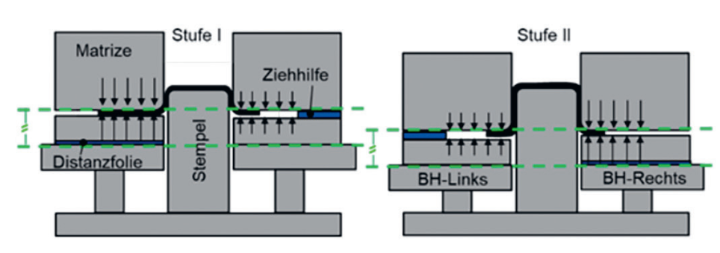

Der zunehmende Einsatz höchstfester Stahlwerkstoffe im Bereich crashrelevanter Karosseriebauteile konfrontiert den Werk- zeugbau und das Presswerk mit steigen- den Herausforderungen. Die hohen Werk- stofffestigkeiten der Stahlbleche führen neben einem Anstieg der Prozesskräfte zu gesteigerten Rückfederungsbeträgen. Ziel dieses Forschungsvorhabens bildete die Untersuchung und Weiterentwicklung des neuartigen Umformverfahrens „wech- selseitiges Tiefziehen“ mit Fokus auf den Einsatz im Stufen- oder Folgeverbund- werkzeug. Damit sollen zukünftig träger- förmige Strukturbauteile maßhaltig und prozesssicher aus höchstfesten Stählen kaltumgeformt werden.

Zur Erreichung dieses Ziels war die Ermitt- lung optimierter Platineneinlaufkinematiken und Werkzeugparamater zur Minimierung der Rückfederung notwendig. Durch expe- rimentelle und numerische Untersuchungen wurden die Zusammenhänge zwischen dem wechselseitigen Platineneinlauf, der Spannungsüberlagerung und der rückfede- rungsbedingten Formabweichung ermittelt. Es wurde mittels einer numerischen Studie ein Bauteilspektrum festgelegt, welches durch das Tiefziehen mit wechselseitigem Platineneinlauf prozesssicher hergestellt werden kann. Zur praktischen Umsetzung wurde für das repräsentative Strukturbauteil „S-Rail“ ein mehrstufiges Werkzeugkonzept umgesetzt und die Einflüsse der Distanzhö- he, Blechhalterkraft und Beölung ermittelt. Durch eine geteilte Blechhalterdistanzie- rung konnte eine Werkzeugverkippung aufgrund asymmetrischer Rückhaltung reduziert und der wechselseitige Platinen- einlauf prozesssicher umgesetzt werden. Aufgrund der notwendigen reibungskont- rollierten Blechhaltung sind dem Verfahren noch Einschränkungen in Bezug auf das Arbeitsvermögen verfügbarer Pressen- linien gesetzt.

Laufzeit: 11.2018 - 02.2021