Blechumformprozesse zeichnen sich durch ungleichmäßig verteilte, sehr großflächig angreifende Umformkräfte auf die Platine aus, was eine lokale qualitätssignifikante, messtechnische Erfassung von signifikanten Prozessgrößen oftmals erschwert. Aktuelle Forschungsarbeiten des Institutes auf diesem Gebiet greifen daher für die Prozesslenkung innerhalb physikalischer Grenzen auf Prozessgrößen zurück, welche mittels Soft-Sensoren technologisch nur indirekt und bisweilen nur vage mit der geforderten Produktspezifikation zusammenhängen. Einen Forschungsgegenstand bildet daher die Entwicklung von Reglerstrukturen für die Prozesslenkung, welche auf feed-forward- oder feed-back-Strategien mit indirekten Größen beruhen. Von der Arbeitsgruppe werden derzeit Regler entwickelt, welche einerseits während des Umformvorganges und andererseits zwischen zwei Hüben des Pressenstößels eine korrigierende Prozesseinstellung bewirken.

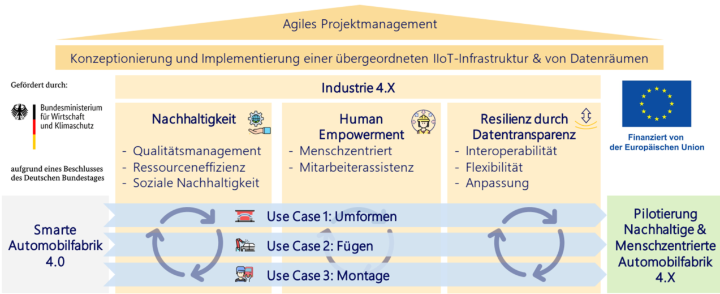

Im BMBF-Verbundprojekt NuMA 4.X enstehen ab Januar 2023 in einem Konsortium, bestehend aus acht Industrieunternehmen und zwei universitären Forschungsinstituten, unter der Leitung der Ford-Werke GmbH neue Prozesse für eine nachhaltige und menschenzentrierte Automobilfabrik. Ziel ist dabei, den Mitarbeitenden im Werk ein Handlungs- und Informationsraum zur Lösung von in der Produktion auftretenden Problemen zur Verfügung zu stellen, um deren Selbstbestimmtheit zu steigern und eine kreative Lösungsfindung in Bezug auf eine ressourceneffiziente Produktion zu ermöglichen. Dies wird erreicht, indem:

- eine Resilienz durch die datenbasierte Transparenz aller an der Prozesskette beteiligten Werksteile und Abteilungen in den einzelnen Gewerken ermöglicht wird.

- das Prozessverhalten der einzelnen Prozessschritte durch Simulationen sowie wissens- und/oder datenbasierte Modelle abgebildet wird.

- die Erklärbarkeit des jeweiligen Modellverhaltens analysiert wird, um neue Zusammenhänge und Ursache-Wirkungs-Beziehungen zwischen den Prozessketten datenbasiert zu erschließen.

- darauf aufbauend Kompensationsstrategien zur Unterstützung der Mitarbeitenden in der Fehleranalyse und Fehlerbehebung erarbeitet werden.

- den Mitarbeitenden ein interaktives System zur Darstellung von Wechselwirkungen zwischen den Prozessschritten und erklärbaren Handlungsoptionen bereitgestellt wird.

- eine datenbasierte Optimierung der Prozesse zur Steigerung der Ressourceneffizienz sowie der Verringerung von Umwelteinwirkungen beiträgt.

Die Umsetzung dieser Ziele wird am Beispiel von den drei Anwendungsfeldern „Umformen“, „Fügen“ und „Montage“ innerhalb des Ford-Werkes in Köln erfolgen.

Das IFU befasst sich im Rahmen des Gesamtvorhabens NuMA4.X mit dem Anwendungsfeld Umformen und hier im Speziellen mit den Tiefziehprozessen im Presswerk. Die konkrete Zielsetzung besteht dabei in der Entwicklung einer datengetriebenen, adaptiven Prozesssteuerung für das Tiefziehen von Platinen, welche den jeweiligen Operator der Pressenlinie in den Steuerungsvorgang zur Vermeidung von fehlerhaften Bauteilen (z.B. durch Reißer- oder Faltenbildung) mit einbindet. Die zu entwickelnde adaptive Vorsteuerung soll hierbei auf Basis von gelerntem datenbasiertem Wissen in der Lage sein, wiederkehrende systematische bis hin zu stochastisch auftretende Prozessveränderungen bzw. -störungen während der Produktion mittels bestehender und neu zu integrierender Aktuatorik zu kompensieren. Systematische Prozessstörungen sind z.B. thermische Effekte im Werkzeug, stark stochastische Prozessveränderungen stellen z.B. Chargenschwankungen (des Halbzeugs) oder zufällige physikalische Wechselwirkungen zwischen Subsystemen (z.B. Reibung) dar. Der Operator soll stets in die auszuführende Kompensationsstrategie, z. B. durch eigene Korrekturmöglichkeiten, eingebunden werden.

Eine erste experimentelle Untersuchung der adaptiven Vorsteuerung und eine erste Erhebung von realen Prozessdaten und bestehendem Expertenwissen werden zunächst anhand eines Versuchswerkzeuges am IFU erfolgen. Der Erkenntnistransfer in die Produktionsumgebung des Presswerks (Ford-Werke) und die dortige Erprobung und weitere Optimierung der adaptiven Prozesssteuerung unter industriellen Produktionsbedingungen werden dann den Abschluss des Projektes bilden.

Laufzeit: 01.2023 - 12.2025

Metallische Bipolarplatten (BPP) bilden eine Schlüsselkomponente in modernen Brennstoffzellen und sind essenziell für den Ausbau der Elektromobilität im Personen- und Nutzkraftwagenverkehr. Bei der Umformung dieser können allerdings bei bereits leicht schwankenden Prozessparametern Umformfehler wie Reißer, Falten oder Springbeuleffekte (Rückfederung) auftreten. Bisher lassen sich die meisten dieser Fehlerbilder bei der Produktion nicht konsistent erkennen oder vermeiden, sodass eine aufwändige nachgelagerte Qualitätsprüfung notwendig ist. Eine wirtschaftliche Herstellung hoher Stückzahlen ist bis dato nur bedingt möglich.

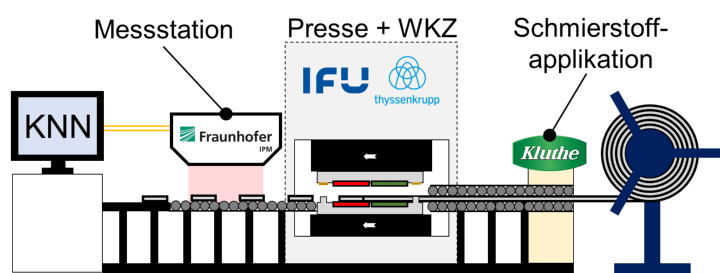

Das Ziel des Forschungsvorhabens AKS-Bipolar stellt daher die Realisierung eines Gesamtsystems zur aktiven Prozesskontrolle und Qualitätssicherung für die Serienfertigung von BPP dar. Zur Erreichung dieses Ziels kommt eine umfassende Simulations-Toolchain in Kombination mit einer inline-fähigen, vollflächigen holographischen 3D-Vermessung eines jeden gefertigten Bauteils zum Einsatz (Genauigkeit 1 µm, Messdauer ~200ms). Durch die erstmals zur Verfügung stehenden, hochgenauen 3D-Messdaten können die Simulationsergebnisse sehr schnell und akkurat mit den erfassten Prozessgrößen verglichen werden und dadurch insbesondere Einflussgrößen aus den Serienprozessen durch adaptive Eingriffe kompensiert werden. Die Simulations-Toolchain generiert und optimiert dabei den digitalen Zwilling des Umformprozesses mittels eines künstlichen neuronalen Netzwerks, welches auf Basis umfangreicher Simulationsdaten sowie den Messungen aus den realen Fertigungsprozessen trainiert wird. Auf diese Weise lassen sich wiederkehrende Fertigungsprobleme numerisch erfassen und geeignete Gegenmaßnahmen, beispielsweise durch eine adaptive Anpassung von Prozessgrößen (Beölung, Prägegeschwindigkeit, usw.), zielgerichtet steuern. Der Erfolg des Projektes wird mittels eines Demonstrators zur Serienfertigung metallischer BPP an einem industriellen Fertigungsbeispiel beim Projektpartner thyssenkrupp Systems Engineering nachgewiesen.

Laufzeit: 10.2021 - 09.2024

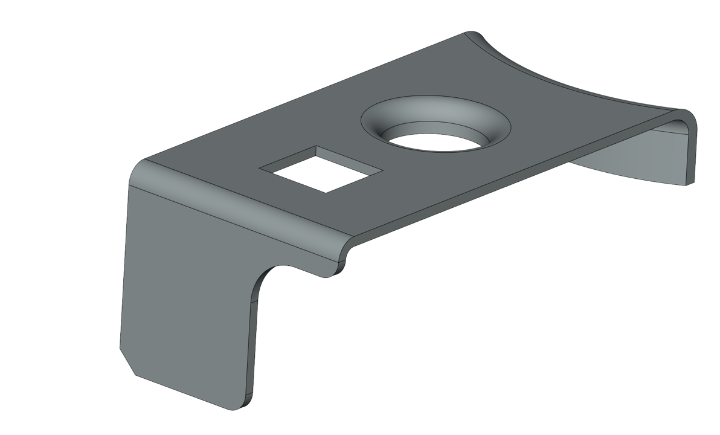

Im Rahmen des vom BMWK / AiF geförderten ZIM Projekts ToolDetect soll ein neuartiges Diagnosesystem für Folgeverbundwerkzeuge entwickelt werden. Das Diagnosesystem soll während der Stanzprozesse Fehler und ihre Ursachen mittels erfasster Sensordaten detektieren können und gegebenenfalls sofort einen Produktionsstopp herbeiführen.

Für den Einsatz des Diagnosesystems soll ein Folgeverbundwerkzeug, welches maximal sechs Umform- und Biegeoperationen erlaubt, mit Sensoren unterschiedlicher Arten ausgerüstet werden. Dabei soll das Werkzeug so modular konstruiert und gefertigt werden, dass einen Austausch der Werkzeugkomponenten ohne großen Aufwand und vor allem ohne Veränderung der integrierten Sensorik möglich ist.

Nach dem Einbau von geeigneten Sensoren für Kraft, Dehnung, Vibration, Temperatur und optischer Überwachung, erfolgt eine hochdynamische Datenaufnahme und Datenauswertung, so dass Verschleiß- und Fehlfunktionen des Werkzeugs zeitnah detektiert werden können. Am Ende des Entwicklungsprozesses steht somit ein modulares, mit Sensoren ausgestattetes Folgeverbundwerkzeug zur Verfügung, mit welchem Fehlerursachen während der Umform- und Stanzprozesse mittels der erfassten und online ausgewerteten Sensorsignale auch bei hohen Produktionsgeschwindigkeiten (bis 250 Hübe/min) detektiert und spezifiziert werden können.

Der Einsatz der unterschiedlichen Sensoren erfolgt nach zwei Konzepten. Einerseits wird ein globales Sensorkonzept zur Detektion elementarer Bauteilversagensformen wie Reißer implementiert und andererseits wird ein lokales Sensorkonzept entwickelt, um Oberflächenfehler wie Riefenbildung, Gratbildung und Verschleiß zu erfassen.

Das Projektergebnis soll eine innovative Möglichkeit bieten, Produktionsserien von Stanzbauteilen nahezu ausschussfreie gewährleisten zu können.

Das Projekt ToolDetect hat am 01.10.2022 begonnen. Im Rahmen des ersten Arbeitspakets wurde eine Geometrie des zu betrachtenden Bauteils erarbeitet, was einen Rückschluss auf die unterschiedlichen Operationen des Folgeverbundwerkzeugs erlaubt hat.

Die Konstruktion und die Fertigung des Folgeverbundwerkzeuges wird vom Projektpartner Hellmich Werkzeugbau GmbH durchgeführt. Dieses Werkzeug soll insgesamt sechs Operationen umfassen und die Verarbeitung eines Blechstreifens der Breite 85mm ermöglichen.

Laufzeit: 10.2022 - 09.2024

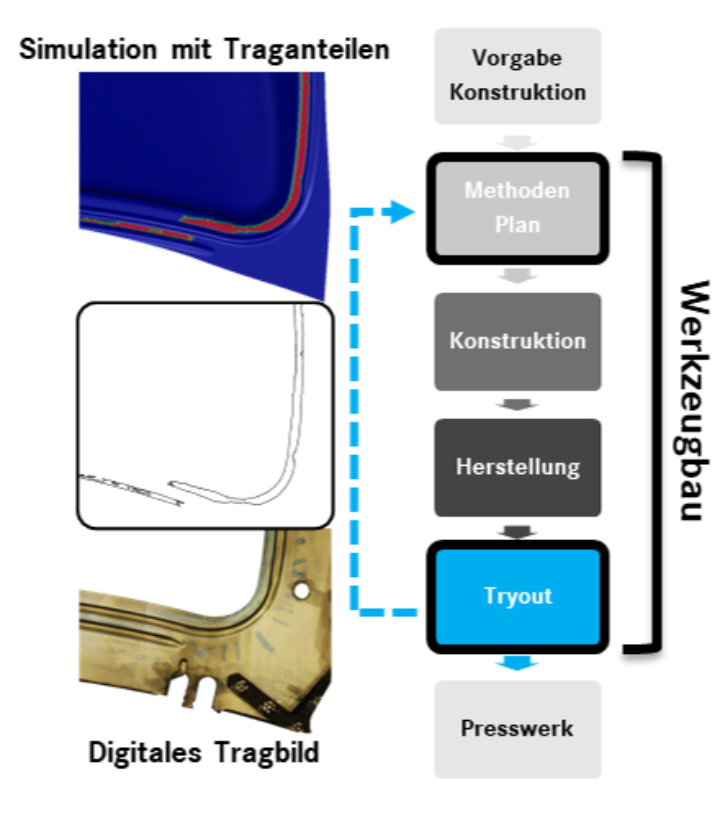

Neuartige Möglichkeit der Digitalisierung von Tragbildern für eine geschlossen Prozesskette in der Werkzeugherstellung

Ziel der Werkzeugeinarbeitung ist es, die Qualität und die Prozessstabilität der späteren Bauteilproduktion sicherzustellen. Hierbei ist eine manuelle Einarbeitung der Werkzeuge in Form von zeitintensiven Schleifarbeiten immer noch unumgänglich, da mit heutigen Modellierungsansätzen nur bedingt Aussagen bezüglich der zu erwartenden Flächenpressungen in den Umformwirkzonen getroffen werden können.

Der in dieser Forschungsarbeit entwickelte Lösungsansatz für eine zeit- und kosteneffiziente Werkzeugeinarbeitung basiert auf der Digitalisierung realer Traganteile von Ziehwerkzeugen durch optische Messtechnik. Durch das Zusammenführen einer Photogrammetrie-Messreihe mit einem Streifenprojektionsscan wird ein Farbnetz erzeugt. Durch gezielte Datenverarbeitung können die beidseitigen Traganteile extrahiert und in die Umformsimulation zurückgeführt werden. Folglich lässt sich die aktuelle Prozessfähigkeit der Ziehwerkzeuge bewerten. Dadurch können Zeit- und Kostenanteile der Werkzeugeinarbeitung während des Herstellungsprozesses von Großwerkzeugen deutlich reduziert werden.

Laufzeit: 07.2018 - 07.2021

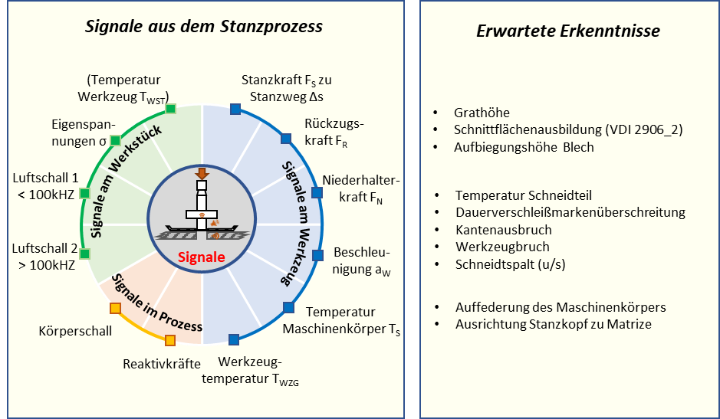

Signale aus dem Stanzprozess und daraus ableitbare Erkenntnisse

Im Vergleich zum Laserschneiden konnten die werkzeuggebundenen Stanz- und Umformprozesse an der Marktdynamik nicht adäquat partizipieren. Die niedrigen Stückkostenvorteile des Stanzens von kleinen bis mittelgroßen Blechteilen können bei sinkenden Losgrößen bis hin zur Einzelteilfertigung nicht mehr ausgenutzt werden. Neben dem hohen Rüstaufwand sind zeit- und materialaufwändige Iterationen erforderlich, um die teilespezifisch geforderte Bearbeitungsqualität sicherzustellen. Das Bearbeitungsergebnis wird durch die Ausführung des Werkzeugsatzes (Stempel, Matrize, Abstreifer) bestimmt. Großen Einfluss auf das Bearbeitungsergebnis zeigen die Abarbeitungsstrategie, der Verschleißzustand der Werkzeuge und die materialspezifischen und die während des Bearbeitungsfortschrittes ändernden Eigenspannungszustände der Platine. Das resultierende Bearbeitungsergebnis kann in der Regel erst am Ende einer Platinenbearbeitung bewertet werden.

Ziel des Forschungsprojekts ist es, neue messtechnische Ansätze zu validieren, die einen Aufschluss über qualitätsrelevante Prozessgrößen des Stanzens geben und damit eine Korrelation mit dem Bearbeitungsergebnis ermöglichen. Weiterhin sollen anhand erkannter Wirkzusammenhänge, die sich aus den erfassten Prozesssignalen ableiten lassen, neuartige Prozessregelungen für Stanz- und Umformprozesse generiert werden.

Laufzeit: 10.2017 - 10.2021

Zugrundegelegter Regelkreis für das Tiefziehen

Das Ziel der Forschungsarbeit besteht in der Entwicklung einer Regelung für das Tiefziehen in der Blechumformung. Im Gegensatz zu den bislang verfolgten Ansätzen, bei denen von Hub zu Hub Anpassungen im Tiefziehwerkzeug oder an der Presse vorgenommen wurden, wird beim IFU-Ansatz während des Pressenhubs geregelt. Hierzu wird die Zargenspannung im Bauteil gemessen und mit einer Solltrajektorie verglichen. Diese Solltrajektorie kann mithilfe eines Referenzhubs oder mithilfe einer Simulation bestimmt werden. Als Aktor wird bei dieser Regelung der Segmentelastische Blechhalter verwendet. Die Flächenpressungen in den einzelnen Segmenten werden hinsichtlich der im Bauteil auftretenden Zargenspannungen geregelt. Andere, leichter an Werkzeuge applizierbare Aktoren werden bei diesem Forschungsvorhaben untersucht. Durch die verwendete Regelung wird eine höhere Robustheit des Umformprozesses gegenüber konventionellen Tiefziehprozessen erreicht. Gerade in Hinblick auf die Verwendung immer höherfester Werkstoffe für den Leichtbau von mobilen Strukturen, ist hier ein großes Bedarfspotential in der Industrie vorhanden. Des Weiteren eröffnet die Regelung auch die Möglichkeit einer gezielten Beeinflussung des Umformprozesses und der Beeinflussung der Bauteileigenschaften. Die Messung der Zargenspannungen führt zu einem besseren Prozessverständnis und kann außerdem zur Qualitätssicherung sowie zur Prozessdatenerhebung in Hinblick auf Industrie 4.0 verwendet werden.

Laufzeit:

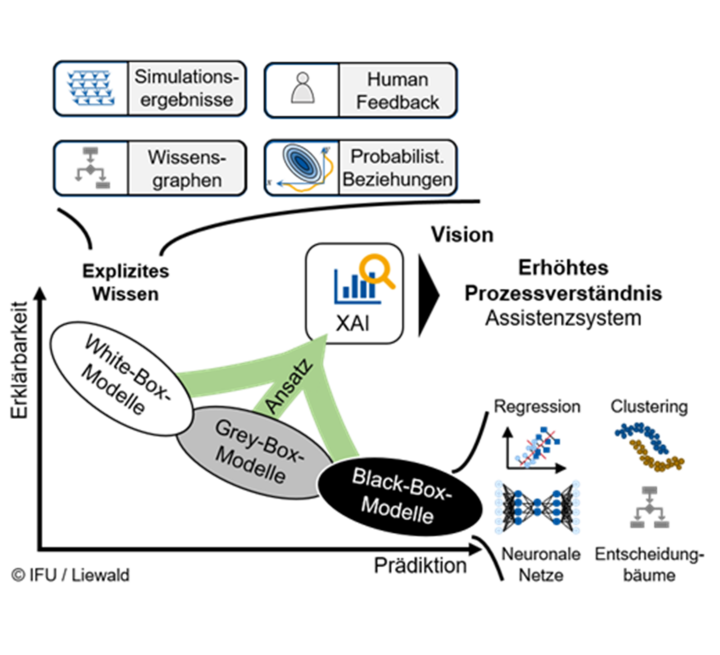

Eine effiziente und ressourcenschonen- de Produktion spielt zukünftig verstärkt eine zentrale Rolle in der Planung und den operativen Betrieb von Umformanlagen. Zur Erfüllung dieser Forderungen in Bezug auf Nachhaltigkeit und Wettbewerbsfähig- keit des Produktionsstandorts Deutsch- land werden aktuell Entwicklungen zur Digitalisierung von Wertschöpfungsketten in der Forschung und Industrie massiv vorangetrieben. Für einen effizienten Pro- duktionsanlauf ist weiterhin ein hohes Maß an Erfahrungswissen von Fachkräften für die prozesssichere Auslegung von Bauteil und Umformsystem erforderlich. Wegen des fortschreitenden Fachkräftemangels ergibt sich besonders in der Umformtech- nik daher die Schwierigkeit, heuristisches Wissen aus Produktionsabläufen für die zukünftige Auslegung von robusten und nachhaltigen Prozessen bereitzustellen. Gleichzeitig verbesserten sich zuletzt die technischen Voraussetzungen zur Speicherung, Verarbeitung und Analy- se großer Datenmengen und damit die Nutzung von realen Produktionsdaten für die Prozessauslegung erheblich. Auf- grund der hohen Kapitalbindung in Um- formanlagen und großer Skaleneffekte erscheint die Weiterentwicklung von daten- getriebenen Modellen für die Wissens- speicherung, die Erhöhung der Prädik- tionsgüte und der Erklärbarkeit daher als besonders aussichtsreich. Um neue Methoden im Bereich Data-Science mit der etablierten FEM-Werkzeugauslegung für Umformprozesse sowie Domänenwissen zu verknüpfen, wurde ein erheblicher Forschungsbedarf erkannt. Insbesondere stellt hierbei die Integration interdiszipli- närer Forschungsgebiete (Umformtechnik, Automation, Data-Science) in einer daten- getriebenen Modellierung mit erhöhter Erklärbarkeit und Transparenz ein loh- nendes Forschungsziel dar. Vielverspre- chend sind daher Ansätze, welche die FEM-Auslegung um eine datengetriebene Modellierung erweitern und zukünftig auch nichtlineare Phänomene bei der Prozess- auslegung effizient und erklärbar berück- sichtigen. Die Basis bilden Prozessdaten aus ein- und mehrstufigen Umformprozes- sen, für deren kontinuierliche Messung, Speicherung und Verarbeitung neue An- sätze unter Berücksichtigung interdiszipli- närer wissenschaftlicher Fragestellungen erarbeitet werden sollen.

Von acht neuen Anträgen zur Einrichtung von Schwerpunktprogrammen, die der Senat der Deutschen Forschungsgemein- schaft (DFG) März 2022 bewilligte, findet sich diese erfolgreiche SPP-Initiative des Instituts für Umformtechnik wieder. In Kooperation mit einem interdisziplinä- ren Programmausschuss der Universität Stuttgart, RWTH Aachen, TU München und der Christian-Albrechts-Universität zu Kiel konnte damit ein zukunftsträchtiges Forschungsfeld im Bereich der Umformtechnik, Data-Science und der Automation national etabliert werden. Mit der ersten Förderperiode starten im Frühjahr 2023 voraussichtlich 12 Teilprojekte mit einem Fördervolumen von ca. 8,5 Mio. Euro. Im Fokus stehen verschiedene Fertigungs- verfahren der Stanz-, Blech- und Mas- sivumformung in Kombination mit neuen Ansätzen der Prozessdatenakquise, -ver- arbeitung und Modellierung mit Fokus auf die Erklärbarkeit und Prädiktionsgüte einer datengetriebenen Modellierung.

Laufzeit: 03.2023 - 02.2026