Ressourcenschonung und Leichtbau stellen am IFU nach wie vor die dominierende Motivation für den Großteil der Entwicklungsprojekte in Industrie und Forschung dar. Aufgrund der steigenden Leichtbauanforderung müssen Blechbauteile eine immer höhere Steifigkeit sowie gleichzeitig ein möglichst geringes Gewicht aufweisen. Zudem werden von den Konstrukteuren nicht nur leichtere Blechbauteile, sondern auch Bauteile mit höherer Genauigkeit und geometrischer Komplexität gefordert. Daher konzentriert sich die Forschung am IFU auf diesem Gebiet auf die Prozess- und Werkzeugentwicklung sowie die Verbesserung der Wertschöpfung von Blechteilen und Karosseriekomponenten. Hierbei werden im Wesentlichen zwei Strategien verfolgt:

- "Leicht und steif": Blechbauteile aus Leichtbauwerkstoffen mit hoher Steifigkeit.

- "Dünnwandig und hochfest": Bauteile aus dünnem und hochfestem Blechwerkstoffen.

Beim Einsatz moderner metallischer Leichtbauwerkstoffe besteht die Herausforderung, trotz der teilweise eingeschränkten Verarbeitbarkeit im Vergleich zu konventionellen Karosseriewerkstoffen, gleichermaßen eine herausragende Qualität zu liefern und die Herstellkosten des Bauteils in Grenzen zu halten. Durch die Entwicklung hochfester und duktiler Aluminium- und Magnesiumwerkstoffe und innovativer Wärmebehandlungsprozesse ist es möglich, die Bauteilwanddicken zu reduzieren. Der Beitrag des Instituts für Umformtechnik (IFU) der Universität Stuttgart zur Erreichung der Gesamtzielsetzung innerhalb des Verbundprojektes SMiLE umfasst dabei folgende Aktivitäten: Charakterisierung des Umformverhaltens neuartiger, modifizierter Aluminium- und Magnesiumwerkstoffe für Bleche und Profile in Zusammenarbeit mit den Materialherstellern, Verbesserung der Beschreibung des Versagensverhaltens bei der Herstellung von Karosseriebauteilen, dadurch verbesserte Ausnutzung des Umformpotentials, Begleitung der Bauteilherstellung, Mitwirkung bei der Charakterisierung der Bauteileigenschaften sowie die Darstellung des Leichtbaupotentials der Neuentwicklungen.

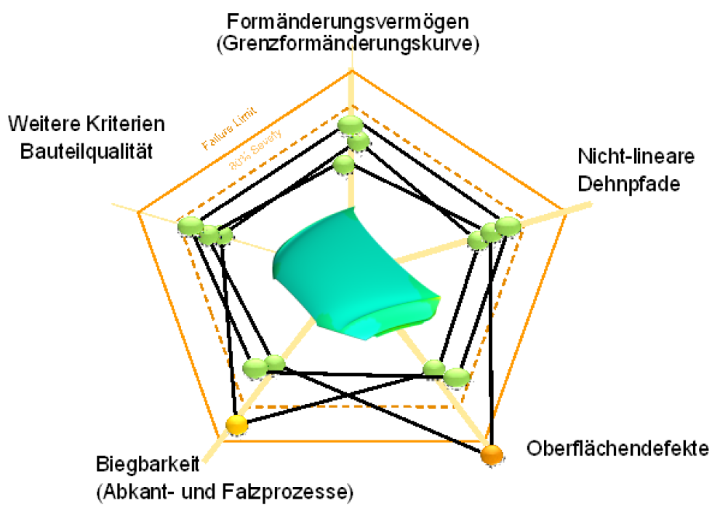

Letztlich soll im Rahmen dieses Projektes der am IFU bereits entwickelte Werkstoffnavigator (siehe Abb.) um weitere Kriterien und innovative Werkstoffe für die Blech- und Profilumformung erweitert werden.

Laufzeit: 01.2015 - 03.2019

Bearbeiter: Stefan Walzer, M.Sc.

Leichtbau ist in vielen Branchen (Elektromobilität, Maschinenbau, Massivbau) ein wichtiges Thema. Faltwabenstrukturen aus Papier oder Blech bieten hier ein hohes Potential, das Gewicht zu reduzieren und einen Beitrag für nachhaltige Produkte zu leisten. Das Forschungsvorhaben wird als Kooperationsprojekt zwischen dem Institut für Umformtechnik (IFU) und Institut für Flugzeugbau (IFB) ausgeführt. Ziel ist es, die Fachexpertisen in den Bereichen Umformtechnik sowie der Charakterisierung und Auslegung von Faltstrukturen zu bündeln.

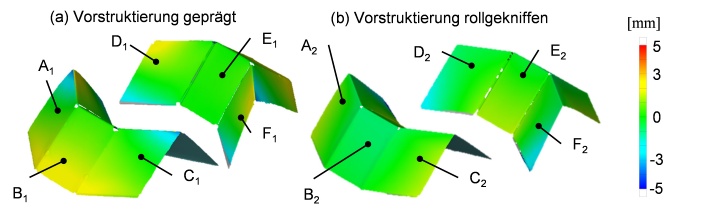

Im ersten Arbeitsschritt des Projektes wird der Einfluss unterschiedlicher Vorstrukturierungsgeometrien sowie deren umformtechnische Einbringung durch Prägen oder Rollkneifen untersucht. Als Versuchswerkstoffe wurden DC04, DP500, AW 5182 eingesetzt. Die experimentellen Untersuchungen werden zusätzlich durch numerische Untersuchungen ergänzt. Das aufgebaute numerische Modell führt so zu einem tieferen Verständnis des Fließ- und Verfestigungsverhalten im Bereich der Biegekante der einzelnen Waben. Im Rahmen der Untersuchungen konnte letztlich eine optimale Vorstrukturierungsgeometrie, sowie das Rollkneifen als bestmögliche Methode zur Einbringung identifiziert werden.

Auf Basis dieser optimalen Faltzellgeometrie konnte im nächsten Arbeitsschritt ein neues Faltwerkzeugkonzept entwickelt und anschließend aufgebaut werden. Besonders dabei ist, dass die vorstrukturierte Platine aktiver Teil des Werkzeuges ist. Das Werkzeug besteht aus einer Vielzahl in x- und y-Richtung geführter Prismen. Die Funktion dieser Prismen besteht darin, die vom Stößel der Presse aufgebrachte Kraft in die Platine einzuleiten und die Auffaltung initiieren. Die Kinematik der Auffaltung hingegen wird von der gewählten Geometrie der Vorstrukturierung bestimmt. Durch den Einsatz dieses neuartigen Faltwerkzeuges kann erstmals in einem Hub ein vollständiges, fehlerfreies Auffalten erreicht werden.

Laufzeit: 05.2020 - 08.2022

Ziel des BMWi-Verbundprojekts CO2-HyChain“ ist es, durch den Technologietransfer von Forschungseinrichtungen zu industriellen Herstellern/Anwendern die bisher im Labormaßstab erforschten Lösungen zur Herstellung von hochfesten Aluminium- und hybriden Aluminium-Stahl-Tailor Welded Blanks (TWB) weiterzuentwickeln. Des Weiteren soll die gesamte Wertschöpfungskette im Reifegrad von 3 bis 7 gesteigert werden.

Am Institut wird im Rahmen des Projektes hierfür sowohl eine inverse als auch eine reverse numerische Auslegungsmethodik für den Herstellungsprozess hybrider Blechbauteile entwickelt. Damit einhergehend wurde am Institut eine umfassende Charakterisierung der jeweilig realisierten Werkstoffkombinationen und die Mikrostruktur der Fügezonen durchgeführt. Im Speziellen wurde die Charakterisierung der Schweißnaht betrachtet, um das Umform- bzw. Versagensverhalten der Tailor Welded Blanks zu bestimmen. Hierbei zeigte sich ein stark unterschiedliches Verhalten der Schweißnaht, je nach Belastungsrichtung in Bezug auf die Orientierung der Schweißnaht. Die Untersuchungen zeigen, dass das Umformvermögen in einer Orientierung von 0° zur Schweißnahtrichtung höher ist, wie das Umformvermögen bei Orientierung von 90° zur Schweißnahtrichtung (siehe Bild).

Zusammenfassend können die Ergebnisse der Charakterisierungsversuche im Grenzformänderungsdiagramm dargestellt werden

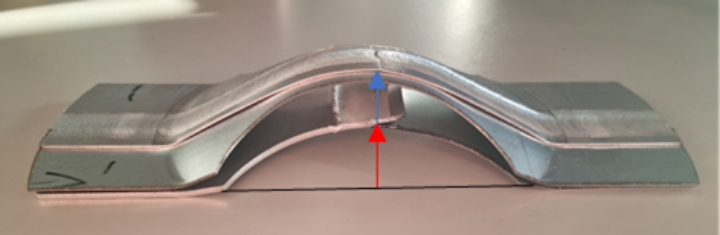

Mit den gewonnenen Erkenntnissen werden im weiteren Verlauf des Projekts die inverse und reverse numerische Auslegung aufgebaut sowie die Werkzeugtechnik angepasst, sodass Demonstratorbauteile (siehe Bild) gefertigt werden können.

Laufzeit: 03.2021 - 02.2024

Moderne Crashstrukturen von Kraftfahrzeugen bestehen üblicherweise aus Blechformteilen und werden im Crash-fall Belastungen ausgesetzt, die sowohl eine hohe Festigkeit als auch ein ausreichendes Energieabsorptions-vermögen erfordern. Die Dimensionierung dieser Bauteile wird unter anderem durch den zur Verfügung stehen-den Einbauraum, die für die Fertigung von solchen Crashstrukturen verfügbaren Ver-fahren und den avisierten Bauteilwerkstoff bestimmt. Aktuell erfordert die belastungsgerechte Auslegung solcher crashrelevanten Bauteile aufwändige geometrische Topologieoptimierungen oder auch gezielte lokale Eigenschaftsmodifikationen durch Wärmebehandlungen oder spezielle Werkstoffkombinationen (z. B. Tailored Blanks).

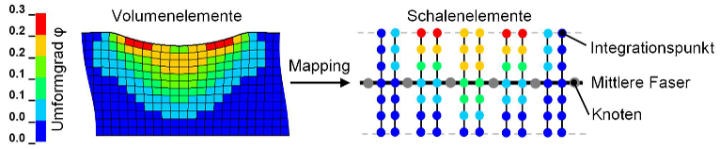

Das Projekt „Herstellung crashoptimierter Blechbauteile mittels Prägen“ basiert auf den vielversprechenden Erkenntnissen und Voruntersuchungen zur Eigenschaftsmodifikation von Platinen bzw. Blechbauteilen durch oberflächennahes Prägen. Diese Möglichkeit der Eigenschaftsmodifikation soll durch das geplante Forschungsprojekt für die Strukturoptimierung crashrelevanter Blechbauteile nutzbar gemacht werden. Die Arbeitshypothese des Projektes besteht dabei darin, dass mittels der partiellen Oberflächenstrukturierung von hochfesten Stahlblechen durch einen Prägeprozess Crashszenarien gezielt beeinflusst werden können. Zu diesen crashrelevanten Eigenschaften zählen, je nach Bauteil und Lastfall das Deformationsverhalten, das Energieabsorptionsvermögen sowie Steifigkeit und Festigkeit. Die dem vorgegebenen Lastfall entsprechende gezielte Einstellung der Eigenschaften beruht dabei auf der in das Blech eingebrachten Kaltverfestigung, welche in ihrer Höhe bzw. Wirkung vom gewählten Prägemuster und der Prägetiefe der Eindrücke abhängig ist. Das wesentliche Ziel des beantragten Forschungsvorhabens besteht dabei darin, auf der Grundlage der Untersuchungsergebnisse eine simulationsbasierte Optimierungsmethodik zu entwickeln, mit der der Einfluss der oberflächennahen Prägungen auf die Eigenschaften von Strukturbauteilen prognostiziert werden kann. Im Hinblick auf die Auslegung von Fahrzeugstrukturen für Crashszenarien können so auch zu späteren Zeitpunkten im Entwicklungsprozess innerhalb gewisser Grenzen Topologieoptimierungen durchgeführt werden. Zusammenfassend wird mit dieser simulationsbasierten Optimierungsmethodik basierend auf dem Mapping von Volumen- auf Schalenelemente (siehe Abb. 1) zukünftig eine verbesserte Auslegung geprägter Crashbauteile unter Berücksichtigung der Bauteilgeometrie, des Werkstoffs und der vorliegenden Lastfälle ermöglicht. Damit lassen sich gegenüber den bisherigen Ansätzen zur Verbesserung der Crash- und Leichtbauperformance wirtschaftliche und prozesstechnische Verbesserungen erwarten.

Laufzeit: 08.2021 - 04.2024