Die Entwicklung neuer Verfahren und Prozesse bildet den Kern der Forschungslinie Massivumformung. Im Mittelpunkt stehen am Institut für Umformtechnik neue Verfahren zur Herstellung massenoptimierter Leichtbaukomponenten. Die Anwendungsgebiete der Massivumformung reichen von der Anpassung bekannter Verfahren über die Untersuchung von Verfahrenskombinationen bis hin zu neuartigen Hybridprozessen zur umformtechnischen Herstellung von Mehrkomponenten-Verbundbauteilen. Für die Prozessauslegung kommen numerische Methoden zum Einsatz, die durch spezialisierte Optimierungsmodule eine effiziente Analyse des Lösungsraums aus Parameterstudien erlauben. Die Werkstoffdatenerfassung als Basis für präzise numerische Berechnungen wird am Institut für Umformtechnik auf modernen thermomechanischen Prüfeinrichtungen vorgenommen.

Projektablaufplan

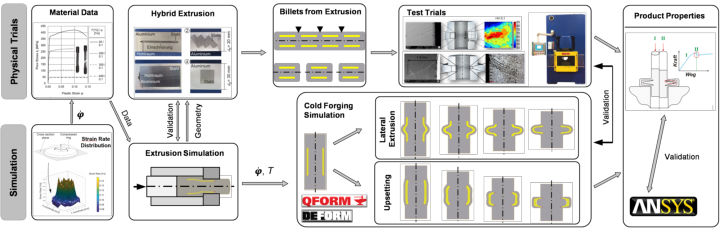

Die Ressourceneffizienz komplexer Umformkomponenten im Automobilbau kann durch einen belastungsgerechten Werkstoffeinsatz gesteigert werden. Insbesondere Hybridbauteile kommen dieser Forderung durch Werkstoffkombinationen nach. Bedingt durch die unterschiedlichen Werkstoffcharakteristiken ist die Beschreibung von hybriden Umformprozessen sehr komplex. Das Ziel dieses Forschungsprojektes ist eine robuste Prozessroute für das Fließpressen flanschförmiger Bauteile, die aus verbundstranggepressten Hybridhalbzeugen hergestellt werden. Hybridprozesse sind in der Umformtechnik bekannt, jedoch ist die Prozesstechnik des Hybridstrangpressens mit anschließender Kaltumformung neuartig. Die Verbindungsqualität der beiden Werkstoffkomponenten über die Prozesskette hinweg und deren Auswirkungen auf die Bauteilbetriebseigenschaften sind nicht bekannt. Die Forschungshypothese lautet, dass durch das Hybridstrangpressen ein stoffschlüssiger Werkstoffverbund erzeugt werden kann, der durch das anschließende Kaltfließpressen aufrechterhalten wird. Zur Prüfung dieser Hypothese wird zunächst durch simulative Abbildung des Gesamtprozesses die Form und Geometrie eines in der Matrix eingebetteten Verstärkungselements bestimmt. Strangpressversuche, gefolgt von Kaltfließpressversuchen (Querfließpressen und Bundanstauchen) dienen der experimentellen Validierung. Schließlich werden Belastungsversuche in Realität und Modell zur Identifikation der Betriebseigenschaften durchgeführt.

Laufzeit: 10.2019 - 10.2021

a) Vorform und Verzahnung; b) Einseitiger Materialfluss in die Kavität

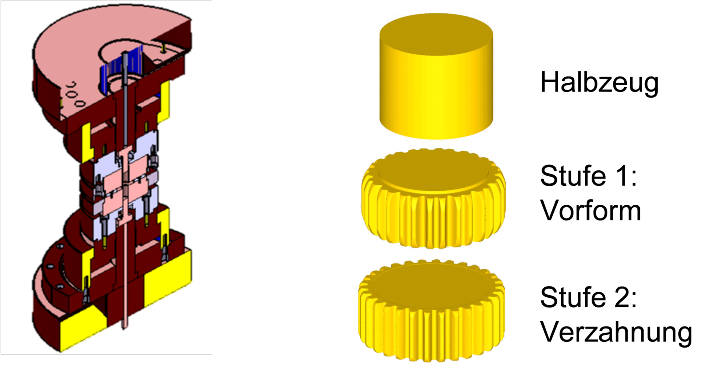

Ziel des Projektes bildet die Entwicklung eines Umformverfahrens, das die Herstellung schwer ausfüllbarer Formelemente ermöglicht. Die Motivation ergibt sich aus dem Kundenwunsch nach einer Stirnverzahnung mit möglichst spitzen Zähnen, welche eine möglichst kleine Abflachung an den Zahnspitzen aufweisen. Eine ausreichende Ausformung der Verzahnung in einem konventionellen Umformprozess bei Raumtemperatur erfordert eine relativ hohe Prozesskraft, welche in unzulässig hohen Spannungen im Umformwerkzeug resultiert. Unter Berücksichtigung einer maximal zulässigen Werkzeugbelastung kann lediglich eine für viele Anwendungsfälle nicht ausreichend ausgeformte Verzahnung erzeugt werden.

Um die Formfüllung der Formelemente zu verbessern, wurde im Rahmen des Projektes eine Vorwärmung des Werkstückes (ca. 200°C - 300°C) sowie ein speziell entwickeltes Verfahren (FDF-Verfahren), welches eine zielgerechte Materialvorverteilung in einer Vorstufe vorsieht, untersucht. Zu beiden Lösungsansätzen wurden, aufbauend auf den Simulationsergebnissen, Versuchswerkzeuge entwickelt und für die experimentellen Prozessuntersuchungen eingesetzt. Im Zuge dieser Untersuchungen konnte mit beiden untersuchten Ansätzen eine Verbesserung der Formfüllung im Vergleich zum Stand der Technik erzielt werden. Dabei ermöglichte das zweistufige FDF-Verfahren eine deutlich bessere Formfüllung gegenüber dem konventionellen Verzahnungspressen bei erhöhter Werkstücktemperatur. Die industrielle Umsetzbarkeit des zweistufigen FDF-Verfahrens wurde im Zuge einer Erprobung unter seriennahen Bedingungen bei der Fa. A+E. Keller bestätigt.

Laufzeit: 10.2016 - 08.2019

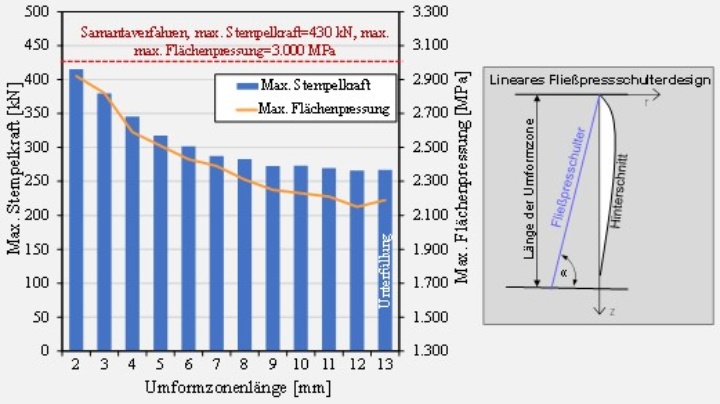

In diesem Projekt soll das Kaltfließpressen von Verzahnungen in einem neuartigen Fließpressverfahren erforscht werden. Das sogenannte Guided Material Flow (GMF)-Verfahren basiert auf dem konventionellen Samantaverfahren, in welchem die Rohteile diskontinuierlich in gestapelter Form durch eine verzahnte Matrize gepresst werden. Hierdurch ist es möglich, vollständig verzahnte Komponenten mittels Kaltfließpressen herzustellen. Im konventionellen Samantaverfahren bestehen technologische Herausforderungen, die eine großflächige Industrierelevanz bisher verhindert haben. Einerseits entstehen extreme Werkzeugbelastungen, wodurch die Standzeit der Werkzeuge signifikant sinkt. Andererseits treten stirnseitige unerwünschte Verformungen am Pressteil auf, die durch aufwendige Nachbearbeitungsschritte entfernt werden müssen. Im GMF-Verfahren sollen diese Herausforderungen durch Modifikation der aktiven Matrizenoberfläche überwunden werden. Die erste Modifikation besteht aus einer Verlängerung der Umformzone bzw. der Fließpressschulter. Mittels dieses Ansatzes soll die zur Umformung des Zahnrades erforderliche Umformarbeit auf einen längeren Weg verteilt werden, um damit eine Reduktion der maximalen Stempelkraft zu erzielen. Die dabei resultierende Vergrößerung der Reibfläche zwischen Matrize und Werkstück soll durch den zweiten Ansatz, einem Hinterschnitt in der Matrizenkavität, kompensiert werden. Als Arbeitshypothese lässt sich ableiten, dass durch die Methode zur Umformung einer Radialverzahnung im GMF-Verfahren niedrigere Werkzeugbelastungen auftreten und damit Verzahnungen mit signifikant erhöhter Genauigkeit (im Vergleich zum Samanta-Verfahren) hergestellt werden können. Hierzu wurden bereits parametrisierte Werkzeugmodelle hergestellt (siehe Abbildung), welche in weiteren numerischen Grundlagenuntersuchung eingesetzt werden sollen.

Laufzeit: 05.2021 - 05.2023

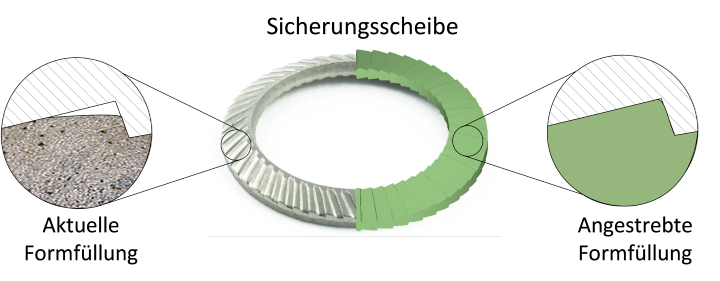

Ziel des gemeinsamen ZIM-Kooperationsprojekts der Firma Schnorr GmbH und des Instituts für Umformtechnik (IFU) der Universität Stuttgart ist eine neue Sicherungsscheibe für den Einsatz in Schraubverbindungen, die auch nach einer Vielzahl an Wechsellastspielen die gewünschte Vorspannkraft aufrechterhalten kann.

Hierzu soll von der Firma Schnorr GmbH mittels analytischer Berechnungsmethoden und numerischen Simulationen eine Geometrie entwickelt werden, welche die benötigte Vorspannung bei dynamischer Belastung aufrechterhalten kann. Erste Voruntersuchungen zeigten, dass die geforderten feinen und spitzen Geometrien mit herkömmlichen Prägeverfahren nicht herstellbar sind (siehe Abbildung). Damit die neue Sicherungsscheibe dennoch umformtechnisch hergestellt werden kann, wird am IFU-Stuttgart ein auf die neue Sicherungsscheibe abgestimmter Prägeprozess mit einer neuartigen Verfahrensfolge mit Werkstoffvorverteilung entwickelt.

Der Lösungsansatz umfasst zwei neue zwei Ansätze, um die benötigte Formfüllung sicherzustellen. Mittels experimenteller Validierung wird überprüft, ob die Sicherungsscheiben die Vorspannung auch nach hoher dynamischer Belastung aufrechterhalten können. Nach Abschluss des Projektes soll die Firma Schnorr GmbH in der Lage sein, mit der ausgearbeiteten Methodik und der zu entwickelnden Werkzeugtechnik Sicherungsscheiben mit hoher Formfüllung und signifikant verbesserten Gebrauchseigenschaften herzustellen.

Im Rahmen des Forschungsprojektes muss insbesondere die Frage geklärt werden, wie mittels einer gezielten Werkstoffvorverteilung eine vollständige Formfüllung für Stirnverzahnungen bei einer akzeptablen Werkzeugbeanspruchung erreicht werden kann. Gelingt es, eine geeignete Werkstoffvorverteilung auch für gegenüberliegende Verzahnungen bei dünnen Blechdicken in der Fertigungsfolge der Sicherungsscheibe zu entwickeln, kann die Formfüllung der Verzahnung mit dem neuen Verfahren signifikant erhöht werden. Damit soll die Leistungsfähigkeit der Sicherungsscheibe auch bei dynamischer Belastung, aufgrund eines verbesserten Formschlusses zwischen Schraube und Schraubpartner deutlich gesteigert werden.

Die besondere Herausforderung dieser technologischen Entwicklung besteht in der Verwendung eines in Bezug auf die Festigkeit anspruchsvollen Werkstoffs. Weiterhin besteht eine Herausforderung im Werkstofffluss, um die Verzahnung beidseitig auszuformen.

Aktuell wurden alle erforderlichen Werkstoffcharakterisierungen zur Erstellung des Materialmodells durchgeführt und das numerische Untersuchungsmodell implementiert. Hierbei wird sowohl die Geometrie der Sicherungsscheibe als auch der angestrebte zweistufige Umformprozess detailliert analysiert. Überdies wurde mit der Konstruktion des mehrstufigen Laborwerkzeuges zur experimentellen Validierung der numerischen Untersuchungen begonnen.

Laufzeit: 05.2022 - 05.2024

Das Verfahren Querfließpressen wird bereits seit mehreren Jahren zur Fertigung von gerad- und schrägverzahnten Stirnrädern eingesetzt. Jedoch sind bei diesem Verfahren hohe Prozesskräfte für die Ausfüllung zahnförmiger Kavitäten erforderlich. Diese hohen Prozesskräfte rufen einerseits große elastische Verformungen der formgebenden Werkzeugwirkflächen und andererseits eine hohe elastische Rückfederung nach dem Entformen des Pressteiles aus dem Werkzeug hervor.

Ziel des Projektes bildet die Entwicklung eines Umformverfahrens zur Herstellung schwer ausfüllbarer Stirnradverzahnungen in einem Querfließpressprozess mit reduzierten Prozesskräften. Die Motivation dieses Projektes basiert darauf, das am IFU-Stuttgart entwickelte Verfahren zur Verbesserung der Formfüllung von Stirnverzahnungen mittels gezielter Werkstoffvorverteilung auf konventionelle Zahnräder mit Evolventenverzahnung zu übertragen. Das verwendete Verfahren heißt Free Divided Flow - Verfahren (FDF) und basiert auf einer zielgerechten Materialvorverteilung neben der herzustellenden Verzahnung in einer vorgelagerten Umformstufe. Durch den Einsatz einer speziell definierten Materialvorverteilung ist es möglich, die Formfüllung an der Zahnspitze zu beginnen und erst zum Ende des Umformvorgangs den Zahnfuß und seine angrenzenden Flächen auszuformen. Hierdurch wird der Kontakt zwischen Werkstück und Werkzeug und auch die auftretenden Prozesskräfte während des Verzahnungsprozesses erheblich reduziert.

Für die Verfahrensuntersuchung wurden eine Materialcharakterisierung durchgeführt und eine geeignete Materialvorverteilung für Evolventenverzahnungen in 2D-Simulationen ermittelt. Nachfolgend wurden die ermittelten 2D-Vorformen auf eine verkettete 3D-Simulation, des gesamten Umformprozesses, übertragen. Die numerischen Untersuchungen zeigen, dass das zweistufige FDF-Verfahren eine deutlich bessere Formfüllung gegenüber dem konventionellen Verzahnungspressen ohne Werkstoffvorverteilung aufweist. Im neuen zweistufigen Verfahren kann eine Kraftreduktion von 17% und eine homogenere Matrizenbelastung im Vergleich zum konventionellen Verzahnungspressen erreicht werden kann. Hierdurch erscheint es möglich, ein Stirnrad in einem Kaltumformungsprozess im FDF-Verfahren herzustellen. Zur Validierung des numerischen Modelles wurde ein Versuchswerkzeuges konstruiert womit nach der Werkzeugfertigung die experimentellen Untersuchungen zu diesem Umformverfahren erfolgen

Laufzeit: 11.2020 - 05.2023

Entwicklung eines Fliesspressverfahrens zur Herstellung von hohlen Bauteilen mit variabler Wanddicke

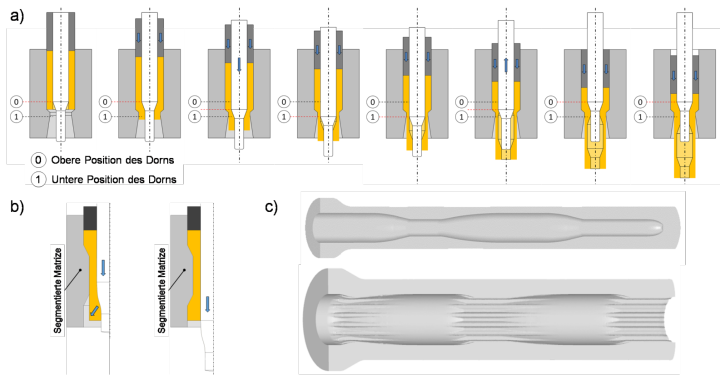

- Prozessschema zur Herstellung hohler Bauteile mit variabler Wanddicke

- Prozessskizze zur Herstellung hohler Bauteile mit außenseitigem Hinterschnitt

- Beispielhafte herstellbare Geometrien

Im Rahmen dieses seitens der AIF geförderten Forschungsprojektes wird in Kooperation mit einem Industriepartner ein neuartiges Fließpressverfahren zur Herstellung von napfförmigen sowie hohlen Bauteilen mit variabler Wanddicke entwickelt. Das auf dem Hohl-Vorwärts-Fließpressen basierende Verfahren weist als wesentliche Neuerung einen axial beweglichen Innendorn mit einem mindestens einfach abgesetzten Durchmesser auf. Durch die gezielte Positionierung des Dorns in der Umformzone kann der freie Querschnitt in der Umformzone während des Umformprozesses verändert werden, was sich in unterschiedlichen Wanddicken im Werkstück manifestiert. Mit dem geplanten Prozess sollen Bauteile mit sowohl innen- als auch außenseitigen Hinterschnitten in einem einzelnen Hub gefertigt werden können. Weiterführend sind Leichtbaukomponenten mit Funktionsflächen, wie Keilverzahnungen, denkbar.

In der ersten Projektphase wird das Gesamtkonzept entwickelt. Für die Realisierung der Werkzeugkinematik ist der Einsatz eines Mehrachsenwerkzeugs erforderlich. Weiterhin wird eine detaillierte Werkstoffcharakterisierung der zu verwendenden Aluminiumknetlegierungen durchgeführt, um die entsprechenden Fließkurven für die anschließenden numerischen Untersuchungen zu ermitteln. In den späteren Projektphasen werden die Werkzeugkonzepte für beide Prozessvarianten konstruiert und gefertigt, damit in der letzten Projektphase die Validierung erfolgen kann. Ziel des Projektes bildet schließlich die erfolgreiche Verfahrens- und Werkzeugentwicklung und somit die Fertigung von Bauteilen mit variabler Wanddicke innerhalb eines Pressenhubes, was mit konventionellen Verfahren nicht möglich ist.

Laufzeit: 12.2019 - 11.2021

Heutzutage werden elektrische Maschinen in fast allen Bereichen des täglichen Lebens eingesetzt. In diesen Maschinen werden zur Führung des magnetischen Flusses weichmagnetische Werkstoffe verwendet, die eine gute magnetische Leitfähigkeit bieten und unerwünschte Eisenverluste verringern. Statoren und Rotoren werden in der Regel aus laminierten Blechen hergestellt, die für 2D-Magnetflussanwendungen geeignet sind. Bei 3D-Fluss-Maschinentopologien können Pulververbundwerkstoffe verwendet werden, um Wirbelströme zu vermeiden. Der Produktionsaufwand und die Kosten von Pulververbundwerkstoffteilen für elektrische Maschinen sind jedoch vergleichsweise hoch. In diesem Forschungsvorhaben soll ein neuartiges, recyceltes Aktivmaterial aus einer Stahllegierung für elektrische Maschinen (EMn) mittels einer neuartigen, nachhaltigen Herstellungsmethode entwickelt werden. Die Grundidee dieses Forschungsvorhabens besteht darin, eine Recyclingroute für Blechpakete von Statoren und Rotoren aus ausgemusterten EMn sowie für den bei der Herstellung neuer Blechpakete anfallenden Blechschrott zu etablieren. Diese neuartige Recyclingroute zeichnet sich dadurch aus, dass nicht der heute übliche Weg über die Verschrottung, die Rückführung dieses Materials zur Hütte, das Einschmelzen und Stranggießen und erneutes Warm- und Kaltwalzen gegangen wird, sondern mittels Kompaktieren von Blechspänen die für neue EMn benötigten Statoren und Rotoren hergestellt werden. Die Antragsteller verfolgen dabei das Konzept, sämtlichen Schrott zu zerkleinern, die hierbei entstehenden Späne, chemisch zu isolieren und durch ein Umformverfahren in eine gewünschte Zielgeometrie zu bringen. Das Pressteil kann dann als Aktivmaterial oder als Teil davon z. B. in einer EM oder für Transformatoren verwendet werden. Der hierdurch entstehende, neuartige verdichtete Span-Magnetverbundwerkstoff (CCMC, engl. Compacted Chip Magnetic Composite) besteht demnach aus recycelten, isolierten Blechspänen, ähnlich zu den heute bekannten weichmagnetischen Pulververbundwerkstoffen (SMC, engl. Soft Magnetic Composites). Um diese Idee zu validieren, soll der Einfluss verschiedener Spanformen, deren Isolierung sowie der von weiteren Prozess- und Systemparametern während des Fertigungsprozesses auf die elektromagnetischen und mechanischen Eigenschaften des Aktivmaterials untersucht werden. Die Ergebnisse dieser Forschungsarbeiten sollen dazu beitragen, den Einsatz von recyceltem Blechschrott in der Elektromobilität und anderen Anwendungen (z. B. Transformatoren und/oder sonstigen Magnetfeld induzierenden elektrischen Maschinen) zu etablieren und die Nachhaltigkeit von EMn zu erhöhen. Wenn es gelingt, den Energiebedarf für das Recycling von EMn derartig stark zu reduzieren, wird dies einen erheblichen Beitrag zur Reduzierung des CO2-Fußabdrucks von zukünftigen EMn leisten. Die in den Kreislauf zurückgeführten Motorkomponenten werden dazu beitragen, den Verbrauch an nicht nachwachsenden Rohstoffen sowie Energieverbräuche, CO2-Ausstoß und Wasserverbrauch zu reduzieren.

Laufzeit: 08.2024 - 07.2025