Das Institut für Umformtechnik befasst sich in diesem Forschungsbereich mit der Fertigung hybrider Bauteile in Near-net-shape-Qualität mittels der Formgebung im teilflüssigen Materialzustand. Im Zuge dessen werden nicht nur Grundlagenuntersuchungen zur Erwärmung hybrider Halbzeuge, sondern auch Simulationen und experimentelle Untersuchungen zum Formgebungsverhalten derartiger Werkstoffe/Werkstoffkombinationen durchgeführt. Dabei kommen nicht nur Verstärkungskomponenten zum Einsatz, bei denen es sich um unterschiedliche Faserwerkstoffe, Keramikschäume oder höherfeste Metallinlays handeln kann, sondern auch SiC- oder Al2O3-Partikel, die bereits bei der Herstellung des zu verarbeitenden Rohmaterials eingebracht werden. Wesentliche Zielsetzung bildet die Herstellung von Verbund- und Hybridbauteilen mit form- und stoffschlüssigen Verbindungen zwischen den eingesetzten Werkstoffen.

Laufzeit:07.2023 - 06.2025

Der Einsatz von Verbundwerkstoffen bspw. im Fahrzeugbau ermöglicht die gezielte Kombination von Eigenschaften der Verbundpartner zur Abstimmung auf spezielle Anforderungsprofile. Häufig werden hierfür Aluminiummatrix-Verbund-werkstoffe (AMC) verwendet, welche sich durch ein hervorragendes Verhältnis von Festigkeit und Dichte sowie eine erhöhte Verschleißfestigkeit auszeichnen. Ziel dieses Forschungsprojekts stellt daher die Entwicklung eines Fertigungsprozesses zur Herstellung anwendungsspezifischer partikelverstärkter AMC-Komponenten mit gezielt einstellbaren Werkstoffeigenschaften, für bspw. Bremsscheiben, dar.

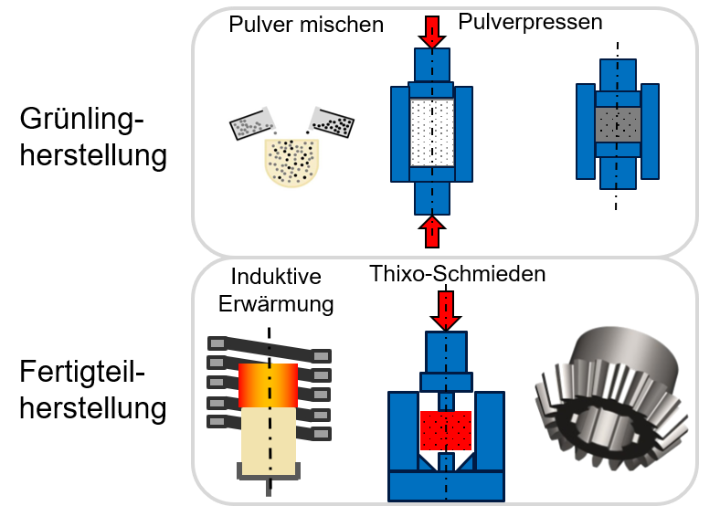

Die neuartige Herstellungsroute in diesem Forschungsvorhaben umfasst zwei aufeinanderfolgende Schritte. Im ersten Prozess werden die für das Thixo-Schmieden benötigten partikelverstärkten Rohteile hergestellt. Hierfür wird mithilfe eines Pulvermischers eine definierte Mischung bestehend aus AlSi7Mg0.6 und SiC Pulverpartikeln mit unterschiedlich hohen Volumenanteilen sowie Partikelgrößenverteilungen erzeugt. Im Anschluss wird mithilfe des beidseitigen Pressens ein Grünling kaltgepresst. Ziel der Grünlingsherstellung bildet die homogene Verdichtung über die gesamte Grünlingshöhe sowie eine homogene Partikelverteilung innerhalb eines Volumens. Die Herstellung der Grünlinge erfolgte in einem Werkzeug mit schwimmender Matrize, um ein doppelseitiges uniaxiales Pressen zu gewährleisten, welches zu einer nahezu homogene Dichteverteilung im Grünling führt. Die erzielten Dichten der Grünlinge wurden aufgrund des vorhandenen Partikelanteils in der Pulvermischung maßgeblich beeinflusst, so zeigten Grünlinge mit 50 vol.% SiC-Anteil eine geringere Dichte bei gleicher aufgebrachter Presskraft im Vergleich zu Grünlingen mit 30 vol.% SiC. Dies ist auf das hohe E-Modul der SiC-Partikel zurückzuführen, welche einen höheren Anteil an elastischen Spannungen aufnehmen und somit die Kraft, welche für die Verdichtung und plastische Verformung der Aluminiumpartikel benötigt wird, reduzieren. Im zweiten Schritt der Fertigteilherstellung werden die Grünlinge induktiv erwärmt und im Anschluss mittels Formgebung im teilflüssigen Zustand in Form gepresst. Dabei zeigte sich bei ersten Erwärmungsversuchen, dass eine Partikelanteil von über 40 vol.% SiC die Erzeugung der benötigten Wirbelströme zur Erwärmung des Grünlings verhindert und somit eine induktive Erwärmung von kaltgepressten Grünlingen nicht möglich ist. Somit wird im weiteren Verlauf des Projekts eine Erwärmung der Grünlinge im Konvektionsofen erfolgen. Die Formgebung im teilflüssigen Zustand soll im Anschluss an die Erwärmung die homogene Partikelverteilung im Bauteil gewährleisten. Hierfür wird voraussichtlich eine Bremsscheibengeometrie ausgewählt, um den Einfluss der Prozessparameter auf die Partikelverteilung im Bauteil zu überprüfen. Das Fernziel bildet die Herstellung von Komponenten mit bis zu 50 vol.% SiC-Partikeln.

Laufzeit: 04.2021 - 09.2023

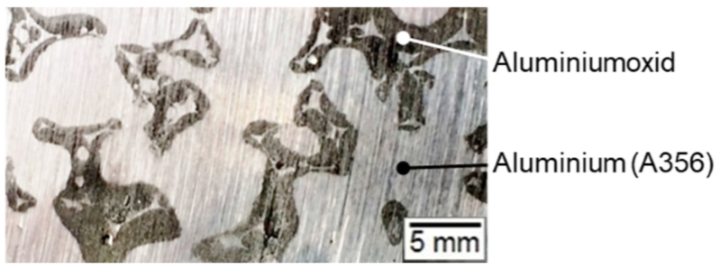

Schliffbild eines Metall-Keramik-Durchdringungsverbundwerkstoffes

Metall-Keramik-Durchdringungsverbundwerkstoffe weisen aufgrund der kontinuierlichen Vernetzung beider Materialkomponenten ein erweitertes Eigenschaftsprofil auf. Bei ihrer Herstellung mittels konventioneller Druck- und Infiltrationsverfahren kommt es jedoch zu einer hohen Restporosität und Ablöseerscheinungen zwischen Metall und Keramik. Im Rahmen dieses DFGgeförderten Forschungsprojektes soll es gelingen, solche Verbunde mittels der Formgebung im teilflüssigen Zustand derart herzustellen, dass diese Defizite überwunden werden. Im Rahmen der Forschungsarbeiten werden dazu offenporige Keramikkörper aus Aluminiumoxid mit der teilflüssigen Aluminiumlegierung A365 infiltriert. Zur optimalen Ausnutzung des Verfahrens wird ein Werkzeugkonzept entwickelt, welches zusätzlich durch numerische Simulationen abgesichert wird. Im Rahmen von Formgebungsversuchen soll anschließend der Prozess im Hinblick auf seine zu beeinflussenden Freiheitsgrade optimiert werden. Dabei werden die Porengröße und Temperatur des Keramikkörpers während der Infiltration, der Flüssigphasenanteil der Legierung sowie verschiedene Prozessparameter betrachtet. Die erzielten Infiltrationsergebnisse werden durch eine umfassende strukturelle Charakterisierung der erzeugten Verbunde bewertet. Dabei sind insbesondere die genannten Defizite bestehender Verfahren zur Herstellung von Metall-Keramik-Durchdringungsverbundwerkstoffen von Bedeutung. Eine abschließende Bestimmung relevanter mechanischer und thermophysikalischer Kennwerte, wie die Festigkeit und die Kriechbeständigkeit bzw. die thermische Ausdehnung und die Temperaturleitfähigkeit soll die Ergebnisse des Forschungsvorhabens zusätzlich quantifizieren.

Laufzeit: 04.2017 – 05.2019