Der verstärkte Einsatz von hoch- und höchstfesten Stahlblechwerkstoffen im PKW-Karosseriebau erfordert neuartige Schneidverfahren bzw. daran spezifisch angepasste Verfahrensparameter. In simulativen und experimentellen Untersuchungen am Institut werden neu entwickelte Schneidverfahren unter Labor- sowie unter Serienbedingungen in Einzel- und Langzeitversuchen erprobt und weiterentwickelt. Fragen nach der geeigneten Festlegung der Prozessparameter, nach Werkzeugwerkstoffen uvm. stehen dabei im Mittelpunkt der Forschungsarbeiten.

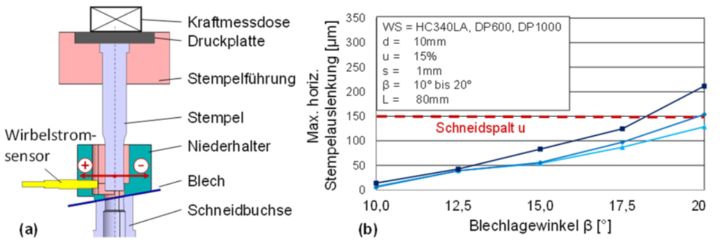

a) Werkzeugaufbau und b) max. Stempelauslenkung aufgetragen über dem Blechlagewinkel

Das Beschneiden und Lochen von bereits umgeformten Strukturbauteilen erfolgt in der Produktion häufig unter Abweichung vom (optimalen) Winkel von 90° zwischen Blech und Stempel. Weicht dieser Winkel von 90° ab, so wird die Winkeldifferenz als Blechlagewinkel bezeichnet. Als problematisch erweisen sich die beim Lochen mit Blechlagewinkel auftretenden Querkräfte. Diese Querkräfte bewirken eine horizontale Stempelauslenkung. Im Extremfall kollidiert der ausgelenkte Schneidstempel mit der Schneidmatrize. In der Praxis wird aus diesen Gründen häufig versucht, das Schneiden mit Blechlagewinkel mit Hilfe von kostenintensiven Schieberwerkzeugen zu vermeiden. Der Einsatz von Schiebern erfolgt in der Industrie bereits bei relativ kleinen Blechlagewinkeln, da bislang keine empirisch abgesicherten Angaben zu den Prozessgrenzen bestehen.Im Rahmen eines von der EFB/ AiF geförderten Forschungsprojektes wurde ein Versuchswerkzeug entwickelt, welches die horizontale Stempelauslenkung messtechnisch im Prozess erfasst. In Abhängigkeit der untersuchten Versuchsparameter „Schneidspalt“, „Blechlagewinkel“, „Stempeldurchmesser“ und „Stempellänge“ konnten die Prozessgrenzen (maximal mögliche Blechlagewinkel) für die Versuchswerkstoffe HC340LA, DP600 und DP1000 mit hoher Genauigkeit ermittelt werden. Als Möglichkeit zur Reduktion (ca. 50%) der gemessenen Stempelauslenkung zeigte sich die Verwendung geeigneter Stempelanschliffe. Ein Folgeprojekt mit dem Ziel einer simulativ/ experimentellen Optimierung von Stempelanschliffen ist geplant.

Laufzeit: 03.2016 - 10.2018

In der industriellen Praxis werden die Qualitätsanforderungen an schergeschnittene Bauteilkanten (Außenbeschnitte, Ausschnitte) sehr präzise spezifiziert, sodass deren Schnittflächen oftmals als Funktionsflächen genutzt werden können. Diese Anforderungen beinhalten enge Toleranzen in Bezug auf den zulässigen Kanteneinzugsradius, den Glattschnittanteil, die Grathöhe und die Bruchflächenhöhen. Zur Steigerung der Schnittflächenqualität werden in der Regel Präzisionsschneidverfahren, wie das Fein-, das Genau-, das Konter- oder auch das zweistufige Nachschneiden eingesetzt. Verglichen mit dem Normalschneiden führt die höhere Werkzeug- und Prozesskomplexität sowie die Verwendung weiterer Achsen in der Schneidpresse in der Produktionspraxis jedoch zu aufwändigeren Werkzeugkonstruktionen, zu geringeren Ausbringungsmengen und damit zu höheren Bauteilkosten.

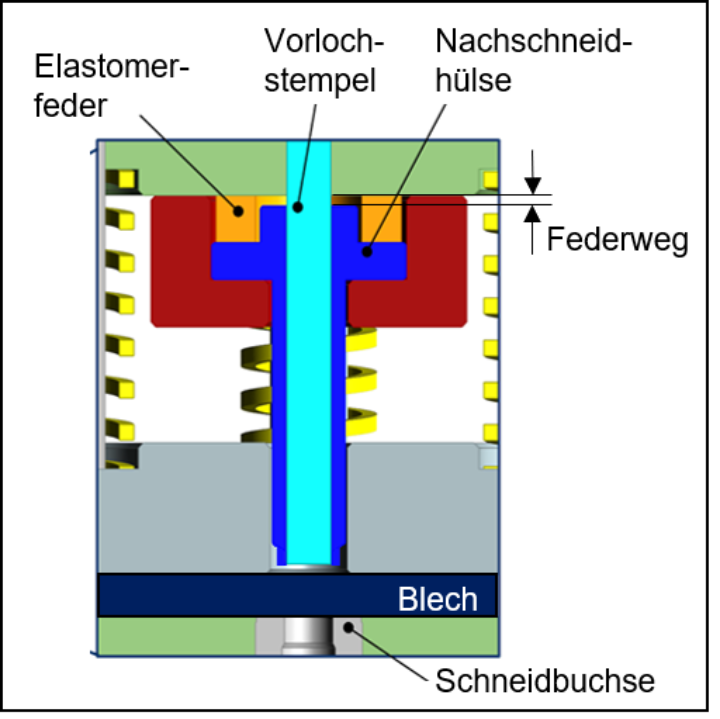

Das Nachschneiden erweist sich in Folgeverbundwerkzeugen und kleineren Stufenwerkzeugsätzen in Bezug auf die zu erreichende Schnittflächenqualität als eine wirtschaftliche Alternative, da die Schnittfläche hierbei nur relativ wenig verfestigt und dennoch vergleichsweise hohe Glattschnittanteile aufweist. Der Einsatz des zweistufigen Nachschneidens im Großwerkzeugbau gestaltet sich jedoch schwierig, da zum einen mindestens zwei Werkzeugstufen (Vor-/ Nachschneiden) benötigt werden und zum anderen eine relativ genaue Positionierung des Bauteils bzw. der Platine für den zweiten Schnitt erfolgen muss. Der im Rahmen des Forschungsvorhabens neu zu erarbeitende Lösungsansatz stellt das einhubige Nachschneiden dar. Die grundsätzliche Idee des Vor- und Nachschneidens in einem Hub besteht darin, den Schneidstempel in zwei Aktivelemente aufzuteilen – einen innenliegenden Vorlochstempel und eine außenliegende, gefederte Stanzhülse. Dies führt dazu, dass der Schneidstempel den Butzen mit einem relativ großen Schneidspalt heraustrennt (Vorlochen) und die verfahrensspezifisch dimensionierte Schneidhülse den verhärteten Randbereich der Lochung als Ring ausschneidet. Die Federvorspannkraft der Nachschneidhülse soll nach dem Naschneidvorgang für eine prozesssichere Abfuhr des Abfallringes vom Vorlochstempel sorgen. Das Projektziel besteht demnach in der Entwicklung einer einfach standardisierbaren Werkzeugeinheit zum Vor- und Nachschneiden mit nur einem Pressenhub. Mit dieser Werkzeugeint soll einerseits die Schnittflächenqualität (insbes. Glattschnittanteile) und andererseits das restumformvermögen schergeschnittener Blechbauteilkanten optimiert werden. Die nachfolgende Abbildung bildet das Konstruktionsprinzip der zu entwickelnden Werkzeugeinheit schematisch ab.

Die Auslegung der Schneidhülse erfolgte mittels der finiter Elemente Analyse. Diesbezüglich erfolgte zunächst eine entsprechende Festigkeitsbetrachtung. Anschließend wurde die Stanzeinheit für das einhubige Nachschneiden in der institutseigenen Werkstatt angefertigt. In ersten Stanzversuchen konnte die Funktionstüchtigkeit der Werkzeugeinheit zum Vor- und Nachschneiden festgestellt werden. Nach erfolgreicher Werkzeuginbetriebnahme wird bis zum Proketende das Verschleißverhalten der Werkzeugeinheit unter seriennahen Dauerlaufbedingungen erprobt. An den ausgeschnittenen Proben werden darüber hinaus Untersuchungen hinsichtlich der erzielten Schnittflächenqualität und des Restumformvermögens der gescherten Blechkanten vorgenommen.

Laufzeit: 04.2021 - 09.2023

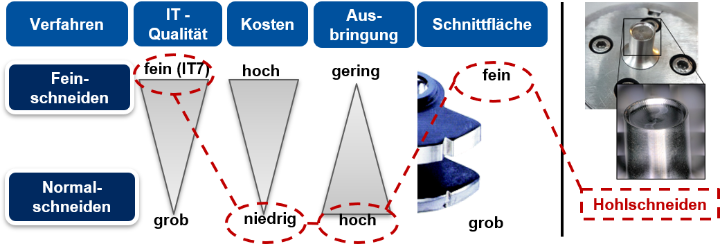

Im Zuge stetig ansteigender Anforderungen an die Qualität von Blechbauteilen müssen die durch Scherschnei-den entstehenden Bauteilkanten heute vermehrt Qualitätsgüten von Bauteilfunktionsflächen aufweisen. In der industriellen Praxis sind derartig hohe Qualitätsgüten bei Schnittkanten bzw. -flächen durch einen geringen Kanteneinzugsradius, einen hohen Glattschnittanteil, Grat-freiheit, geringe Bruchflächenhöhen und enge Fertigungstoleranzen charakterisiert. Des Weiteren ist neben einer möglichst hohen Schnittflächenqualität bei der Herstellung schergeschnittener Bauteile in der Praxis auch die Produktivität des verwendeten Verfahrens von entscheidender Bedeutung. Diese ist nicht nur durch die Ausbringungsmengen sondern auch durch geringe Werkzeugkosten und niedrige Werkzeuginstandhaltungskosten gekennzeichnet. In diesem Zusammenhang zählt das konventionelle Scherschneiden bzw. Lochen mit einfachwirkenden Pressen zu den produktivsten Schneidverfahren. Nachteilig ist jedoch, dass mit dem konventionellen Scherschneiden nur Schnittkanten mit vergleichsweise groben Toleranzen (IT11) und maximalen Glattschnittanteilen von bis zu 50% der Blechdicke erzeugt werden können. Streben Fertigungs- und Methodenplaner höhere Bauteilqualitäten an, so müssen üblicherweise Präzisionsschneidverfahren wie Feinschneiden, Genauschneiden oder Nachschneiden eingesetzt werden. Mittels des Feinschneidens wird das Druckspannungsniveau in der Scherzone erhöht. Somit können beispielsweise Glattschnittanteile von bis zu 100% und Bauteilqualitäten der Toleranzklasse IT7 erreicht werden. Verglichen mit dem Normal-schneiden führt die höhere Werkzeug- und Prozesskomplexität der genannten Präzisionsschneidverfahren jedoch zu deutlich geringeren Ausbringungsmengen und höheren Bauteilkosten.

Vor diesem Hintergrund wird im Rahmen des bearbeiteten Forschungsvorhabens das neuartige Schneidverfahren des „Hohlschneidens“ entwickelt. Hierbei werden konventionelle Schneidstempel stirnseitig konkav ausgeführt, um mit einer relativ filigran gestalteten Stempelschneidkante das Druckspannungsnivau in der Scherzone zu erhöhen. Durch diese Einsatzmöglichkeit – es müssen lediglich konventionelle Schneidstempel in Normalschneidwerkzeugen durch Hohlschneidstempel ersetzt werden – wurde eine kostengünstige Verfahrensalterative zu den bestehenden Sonderschneidverfahren entwickelt. Die nachfolgende Abbildung fasst die Zielsetzung des Projektes zusammen:

Im Rahmen umfangreicher numerischer und experimenteller Untersuchungen konnte die Wirksamkeit des neuen Schneidverfahrens nachgewiesen werden. Die nachfolgende Abbildung verdeutlicht, dass das Hohlschneiden im Vergleich zum Normalschneiden signifikant höhere Glattschnittanteile und deutlich reduzierte Kanteneinzugshöhen ermöglicht. Mittels Dauerlaufuntersuchungen konnte das Einsatzpotential des Hohlschneidens für industrielle Anwendungsfälle für hochfeste Blechwerkstoffe (DP600) nachgewiesen werden. Erste Praxiseinführungen bei Projektpartnern stehen noch bevor.

Die Projektergebnisse werden im Jahr 2023 in einem umfangreichen AiF-Abschlussbericht veröffentlicht.

Laufzeit: 11.2020 - 21.2022

Laufzeit: 07.2023 - 06.2025