Die virtuelle Abbildung von Blech- und Massivumformungsverfahren stellt heute aufgrund der heutigen Genauigkeitsanforderungen an Bauteile und Komponenten besondere Anforderungen an die verwendeten Werkstoffmodelle. Das Institut für Umformtechnik arbeitet auf diesem Gebiet an aktuellen Forschungsfragen zum phänomenologischen Umformverhalten metallischer Halbzeuge und verfügt über moderne und geeignete Messtechnik für deren Charakterisierung. Die Genauigkeit der Voraussage des Umformverhaltens der Halbzeuge in der Blech- und Massivumformung wird im Wesentlichen durch die Fließkurve, die Anisotropie des Werkstoffs, den Fließort sowie Versagenskriterien geprägt. Die Forschungsarbeiten des Institutes beziehen sich daher auf die Charakterisierung moderner Leichtbauwerkstoffe und deren phänomenologische Modellierung.

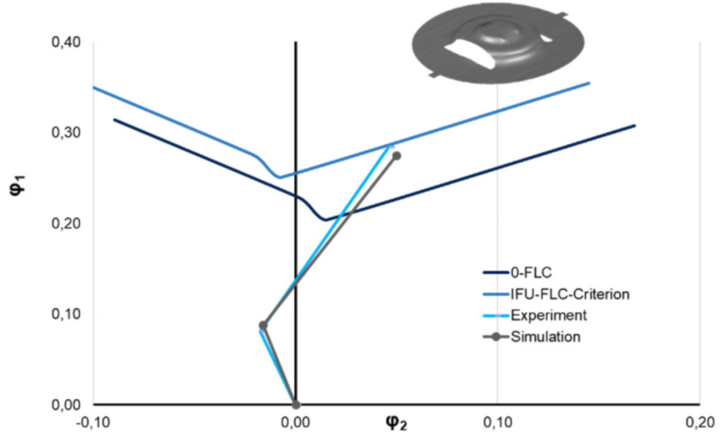

Beispiel des Einflusses nicht-linearer Dehnpfade beim zweistufigen Tiefziehen auf die Position der FLC im ebenen Formänderungsraum

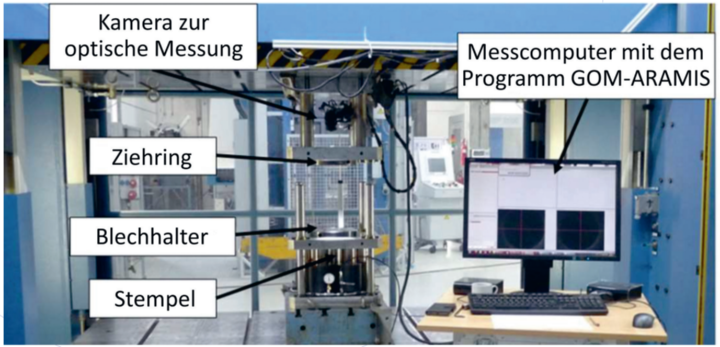

Die exakte Prognose von Bauteilfehlern stellt eine besondere Herausforderung für die FEM-Simulation von Blechumformprozessen dar. Die steigende geometrische Komplexität moderner Blechbauteile macht Aussagen zur Herstellbarkeit in einem frühen Projektstadium oftmals schwierig. Zur Verbesserung der Versagensvorhersage bei komplexen, mehrstufigen Umformprozessen wird das IFU-FLC-Kriterium untersucht und weiterentwickelt. Das Kriterium zeichnet sich durch eine im industriellen Einsatz schnell und kostengünstig durchführbare Kalibrierung sowie einer im Vergleich zur konventionellen FLC deutlich verbesserten Prognosequalität speziell in mehrstufigen Umformprozessen aus. In der Abbildung rechts ist die Bewertung eines zweistufigen Umformprozesses mit nicht-linearen Dehnpfaden anhand der durch das IFU-FLC-Kriterium bestimmten Grenzformänderungskurve dargestellt. Für jeden linearen Abschnitt des Dehnpfades wird anhand des IFU-FLC-Kriteriums eine passende Grenzformänderungskurve berechnet, die den Beginn der lokalen Einschnürung für das jeweilige Teilstück des Dehnpfades beschreibt. Durch dieses Kriterium kann das Umformvermögen eines Werkstoffes unter nicht-linearen Dehnbeanspruchungen deutlich exakter prognostiziert werden. Dies stellt speziell für die Konzeption von mehrstufigen Umformwerkzeugen eine entscheidende Verbesserung für die Methodenplanung und Werkzeugkonstruktion dar.

Laufzeit: 09.2015 - 10.2018

Für Leichtbaukonzepte zur Reduktion der CO2-Emission und für die Elektromobilität werden in konsequentem Maße Aluminiumblechlegierungen sowohl für festigkeitsrelevante Strukturkomponenten als auch für designprägende Außenhautteile in der Fahrzeugkarosserie eingesetzt. Dabei besteht eine der wesentlichen Fragestellungen in der Fahrzeugauslegung in der Wahl der geeigneten Aluminiumlegierung mit Blick auf das Bauteildesign bis hin zur Erfüllung der spezifischen Komponentenfunktion. Aufgrund der für den Karosseriebau spezifischen Anforderungen beschränkt sich hier die Auswahl meist auf AlMg(Mn)-Legierungen (5xxx-Legierungen) und AlMgSi-Legierungen (6xxx-Legierungen).

Im Hinblick auf sortenreines Recycling für die Kreislaufwirtschaft besteht in der gesamten Lieferkette, im Aluminiumwerk, im Presswerk und bei den Automobilherstellern der Wunsch, möglichst nur eine Aluminiumblechlegierung einzusetzen. Hierbei sprechen mehrere Gründe für die Verwendung von 5xxx-Legierungen, die durch weniger aufwendige Wärmebehandlungen im Herstellungsprozess ca. 10 % günstiger sind als 6xxx-Legierungen. Darüber hinaus sind 5xxx-Legierungen durch ihre natürliche Aushärtung in einem stabilen Zustand im Gegensatz zu aushärtbaren 6xxx-Legierungen, die bereits in der Lieferkette Alterungsprozessen ausgesetzt sind. Ein deutlicher Nachteil von 5xxx-Legierungen besteht jedoch in der Tendenz zur Fließfigurenbildung während des Umformens, insbesondere durch dynamische Reckalterung (PLC-Effekt). Durch die Lackierung der Rohkarosserien können diese Fließfiguren im Lichtspektrum so verstärkt werden, dass die Teile als Ausschuss deklariert werden müssen. Trotz der offensichtlichen Vorteile wird dieser Legierungstyp aus diesem Grund bis heute nicht für designbestimmende Außenhautteile wie Türen, Dächer oder Seitenteile verwendet.

Für den Einsatz von 5xxx-Legierungen für die Herstellung von Bauteilen mit hohen Anforderungen an die Oberflächenqualität sind somit Lösungen zur Unterdrückung der Fließfigurenbildung erforderlich. Untersuchungen haben diesbezüglich gezeigt, dass der PLC-Effekt während der Umformung von 5xxx-Aluminiumlegierungen durch die Dehnrate beeinflusst wird und die Fließfigurenbildung durch Änderung der lokalen Umformgeschwindigkeit vermieden werden kann.

Ziel dieses Forschungsvorhabens ist es daher, für typischerweise im Karosseriebau eingesetzte 5xxx-Aluminiumblechlegierungen fließfigurenfreie Prozessfenster für die Umformung bei Raumtemperatur zu definieren, welche das dehnratenabhängige Werkstoffverhalten im Hinblick auf Fließfigurenbildung berücksichtigen. Um dieses Ziel zu erreichen, werden experimentelle und numerische Untersuchungen mit unterschiedlich belasteten Proben (Scherung, ein-/mehrachsiger Zug) bei Dehnraten von quasistatisch (ca. 0,001 s-1) bis dynamisch (ca. 10 s-1) durchgeführt. Zur Beschreibung eines fließfigurenfreien Umformprozessfensters soll aufbauend auf den mit diesen Versuchen erhaltenen Ergebnissen eine dehnratenabhängige PLC-Grenzkurve definiert werden. Um mit dieser Grenzkurve einen möglichst großen Dehnratenbereich insbesondere unter mehrachsiger Belastung sicher darstellen zu können, werden die im Projekt geplanten Nakajima-Versuche nicht auf der üblicherweise verwendeten quasistatischen Werkstattpresse, sondern auf der institutseigen AIDA Servopresse „NST-S2-6300(D)-3050X1050-Servo“ durchgeführt. Diese erlaubt die relativ freie Programmierung der Stößelbewegung im für die Blechumformung relevanten Geschwindigkeitsbereich. Die ermittelte PLC-Grenzkurve wird schließlich in die numerische Umformsimulation implementiert und fließfigurenfreien und -behafteten Musterbauteilen validiert.

Laufzeit: 10.2022 - 09.2024

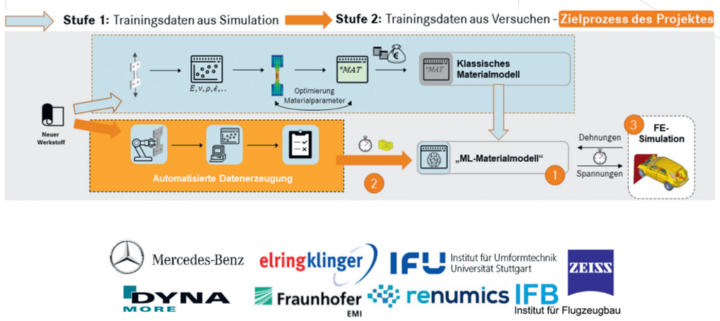

Zuverlässige und genaue Simulationsmethoden für die Herstellungsprozesse von Karosserieteilen sind für deren Entwicklung unerlässlich und erfordern in erster Linie realistische Materialmodelle. Die Verwendung neuer Werkstoffe für Karosserieteile wird immer häufiger und bringt die Herausforderungen der Materialmodellierung und des Aufwands für die Charakterisierung dieser neuen Werkstoffe mit sich. Aus diesem Grund wird von einer Gruppe von Forschungsinstituten und Unternehmen die Entwicklung eines einheitlichen Materialmodells vorangetrieben, das auf alle Arten von Materialien anwendbar ist und dessen Charakterisierung durch automatisierte Tests standardisiert und beschleunigt werden kann. Modelle des maschinellen Lernens haben sich in letzter Zeit als vielversprechende Methode zur Modellierung des Materialverhaltens erwiesen. Das Projektteam ist daher bestrebt, solche KI-basierten Materialmodelle zu entwickeln, sie in das UMAT-Modul von LsDyna zu implementieren, aber auch die Strategien zur automatisierten Auswertung, Charakterisierung und Kalibrierung dieser Modelle auf der Grundlage von Probenversuchen zu entwickeln. Die automatisierte Auswertung von Versuchen wurde bereits realisiert und neue Probengeometrien, die zugleich umfangreiche Verformungsmuster aufweisen, werden entwickelt. Die Strategien für das Training von KI-Materialmodellen mit Pseudo-Gradienten-Ansätzen indirekt aus den Verschiebungsverteilungen an den Kräften sind bereits entwickelt. Diese nutzen im Wesentlichen die Energiebilanz an der Probe und lokale Kraftbilanzen an Materialpartikeln im Inneren und an den Rändern der Probe.

Laufzeit: 01.2021 - 12.2023

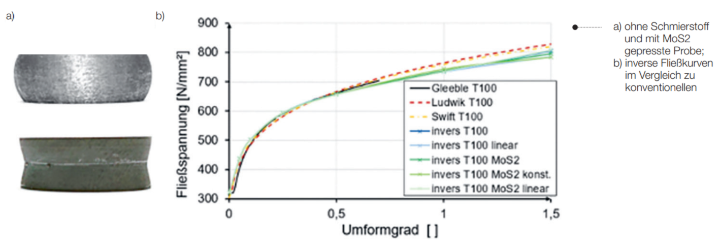

Fließkurven für die Simulation von Massiv- umformverfahren werden in der Regel mittels eines einachsigen Zylinderstauch- versuchs aufgenommen. Dabei führen Reibungs- und Temperatureffekte zu Un- genauigkeiten in der Fließkurve, die durch analytische Modelle nur näherungsweise korrigiert werden können. Daher wurde in der aktuellen Arbeitskreisstudie das Potential einer inversen Methode zur simultanen Bestimmung von Fließkurve und druckabhängiger Reibung auf der Basis von Optimierungsstudien in der FEM- Software DEFORM untersucht.

Anhand von Simulationen eines Stauch- vorgangs wurde festgestellt, dass eine direkte, simultane Bestimmung der Fließ- kurve und der druckabhängigen Reibung über mehrere Zielgrößen (z. B. Kraft-Weg- Verlauf, Temperatur, Ausformung der Mantelfläche) prinzipiell möglich ist. Die inverse Methode zur Bestimmung von Fließkurve und druckabhängiger Reibung, die aus diesen Erkenntnissen abgeleitet wurde, basiert auf einem Kegelstauchversuch mit einem Kegelwinkel von 12°, welcher unter stark variierenden Reibungsbedingungen durchgeführt wird. Mit der Messung des Kraft-Weg-Verlaufes, der Ausformung der Mantelfläche der Probe und der sich einstellenden Temperatur kann ein Op- timierungsszenario erstellt werden. Der Algorithmus benötigt dazu freie Variablen für die Fließkurve als auch für die Reibung. Diese Variablen der Fließkurve wurden nach dem Ludwik-Stoffmodell mit B und n ge- wählt und für die Reibungsmodellierung mit 2 Stützstellen für die Flächenpressungen 500 N/mm² und 1.000 N/mm² gewählt. Die Optimierung erfolgt demnach in der Minimierung des Fehlers zwischen den genannten experimentellen Daten aus dem Kegelstauchversuch und der Modellierung von Fließkurve und Reibung auf Basis der freien Variablen.

Unter Berücksichtigung der erzielten Erkenntnisse dieser Studie ist davon auszugehen, dass die invers bestimmte Fließkurve an sich in der generellen An- wendung eine höhere Genauigkeit als die konventionell aufgenommene zeigt. Diese Erkenntnis wird durch die Berücksichti- gung einer präziseren (in situ-)Reibungs- kompensation begründet und anhand von Erkenntnissen aus einer Validierung mittels Kegelringstauchversuchen gestützt. Jedoch stellt sich die inverse Fließkurvenermittlung durch ihren hohen Aufwand für die Praxis als nicht sinnvoll heraus. Vielmehr konnte in dieser Studie nachgewiesen werden, dass eine konventionell aufgenommene und gewissenhaft temperatur- und reibungs- kompensierte Fließkurve für den Einsatz im Unternehmen den besten Kompromiss zwischen Aufwand und erzielbarer Rechen- genauigkeit darstellt.

Laufzeit: 10.2020 - 03.2022