Die Entwicklung und Umsetzung neuer Verfahren und Prozesse zur Herstellung von Blechbauteilen steht im Mittelpunkt der Forschungslinie Blechumform- und Schneidverfahren. Die Anwendungsgebiete der Blechumformung reichen am Institut von Sonderverfahren für den Einsatz neuartiger Werkstoffe bis hin zur Optimierung und Kombination etablierter Verfahren wie dem Tiefziehen, dem Streckziehen oder dem Prägen. Neuartige Umformverfahren werden im frühen Entwicklungsstadium mithilfe der von CAD- und FEM-Technologien modelliert und bewertet. Die institutseigene Werkstatt erlaubt die Herstellung von Prototypen und Versuchswerkzeugen, anhand derer das grundsätzliche Funktionsprinzip nachgewiesen und das Verfahren in Hinblick auf Wirtschaftlichkeit, Serientauglichkeit und technische Wertigkeit untersucht werden kann.

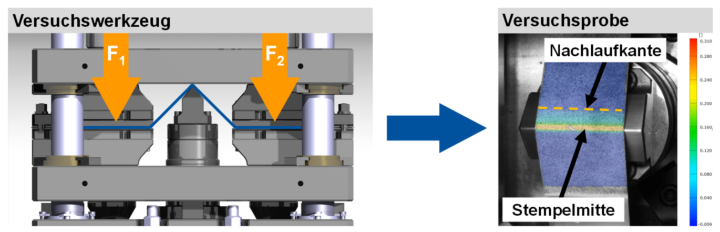

Versuchswerkzeug und Versuchsprobe mit Nachlaufkante

Die Oberflächenqualität von Bauteilen aus relativ geringen Blechdicken ist insbesondere dann von entscheidender Bedeutung, wenn diese im endmontierten Zustand im Sichtbereich liegen. Aus diesem Grund wird heute versucht, Oberflächendefekte wie Anhieb- und Nachlaufkanten, die bei der Herstellung solcher Sichtbauteile auftreten können, bereits im frühen Entwicklungsstadium möglichst genau mittels FEM-Simulationen zu prognostizieren. Mit den aktuell verwendeten Modellierungsansätzen ist eine solche frühzeitige Aussage bezüglich der zu erwartenden Oberflächenqualität in expliziter Form jedoch nur bedingt möglich. Dies gilt insbesondere im Hinblick auf die Ausprägung von Anhieb- und Nachlaufkanten, welche häufig erst im Laufe der Werkzeugerprobung erkannt werden. Die dadurch nötigen Nacharbeiten sind zu diesem späten Entwicklungsstadium mit einem sehr hohen Zeit- und Kostenaufwand verbunden.

Ziel dieses Forschungsvorhabens ist daher die Entwicklung einer empirisch basierten Methodik zur Prognose und Quantifizierung der Ausprägung von Anhieb- und Nachlaufkanten in der Tiefziehsimulation. Hierfür werden zunächst die Einflüsse der Prozess- und Werkstoffparameter auf die Ausprägung von Anhieb- und Nachlaufkanten systematisch sowohl simulativ als auch experimentell untersucht. Anhand der gewonnenen Erkenntnisse wird dann ein Kriterium für die FEM-Simulation entwickelt und validiert, mit welchem zukünftig Anhieb- und Nachlaufkanten hinsichtlich ihrer Ausprägung und Qualitätsrelevanz realitätsnah prognostiziert werden können.

Laufzeit: 10.2018 - 09.2020

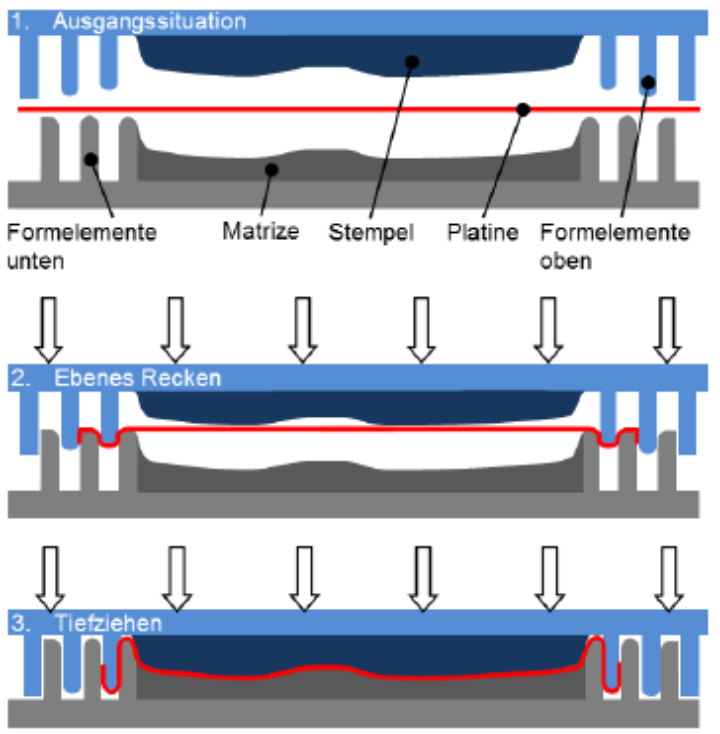

Schematische Darstellung des Funktionsprinzips der SCS-Technologie

Das Funktionsprinzip des SCS Verfahrens basiert auf Biege- und Reibvorgängen beim Ziehen eines Blechabschnittes über einen Ziehkantenradius. Die wesentliche Funktion des Werkzeugkonzeptes erfüllen hierbei mehrere ineinandergreifende konvexe Formelemente. Durch die spezifische Konstellation gezielt dimensionierter Ziehkantenradien der einzelnen Formelemente, wird ein kontrollierter Blecheinzug in den Formelementeverbund ermöglicht und damit eine Zugkraft am Platinenrand eingeleitet, die zu einem Vorrecken der Bleche führt.

Aus der technologischen Weiterentwicklung des SCS-Funktionsprinzips resultierten bis heute verschiedene seriennahe Werkzeugkonzept zum kombinierten Recken und Tiefziehen (z.B. Türaußenhaut, Dachbeplankung, Getränkedosen). Diese Werkzeugkonzepte wurden in umfangreichen Untersuchungen hinsichtlich ihrer Funktion und Reproduzierbarkeit der Bauteilqualität experimentell validiert. Weiter ermöglichen seriennahe Prozesszeiten und eine einfache Funktionsweise eine hohe Praktikabilität und Zugänglichkeit der SCS-Technologie.

Die maßhaltige und effiziente Herstellung von Struktur-bauteilen aus hoch- und höchstfesten Stahlblechen für mobile Anwendungen stellt die entsprechende Produktionstechnik heute vor große Herausforderungen. Höchste Werkstofffestigkeiten führen zu einem steigenden Kraft und Energiebedarf bis hin zum Grenzbereich des Arbeitsvermögens von Pressen. Gleichzeitig kommt es beim konventionellen Tiefziehen zu beachtlichen Rückfederungseffekten, welche durch eine reine Wirkflächenkompensation kaum mehr darstellbar erscheinen.

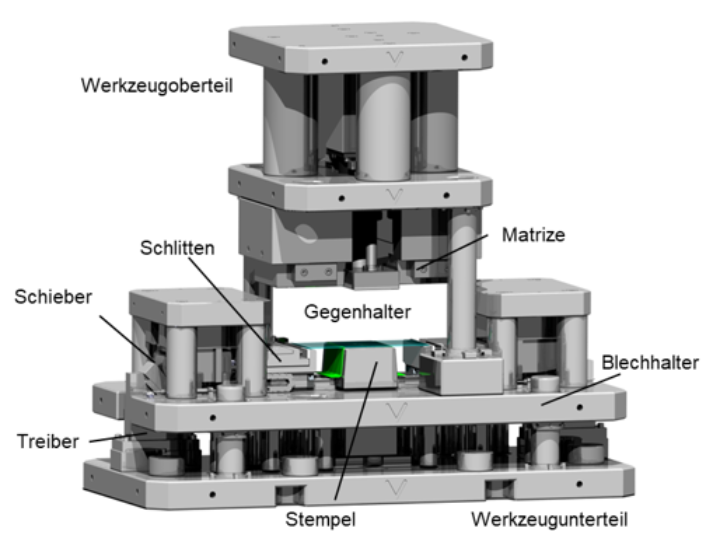

Aus diesem Grund stellt die simulationsbasierte und technisch valide Entwicklung eines neuartigen Kaltumformverfahrens zur wirtschaftlichen Herstellung maßhaltiger Strukturbauteile das zentrale Ziel dieses Forschungsvorhabens dar. Die zugrundliegende Forschungshypothese besteht darin, dass bei der Blechumformung durch zusätzlich horizontal auf den Ziehteilflansch applizierte Druckkräfte mittels Schieber, Knick- und Rollbiegevorgänge initiiert werden können, die in ihrer Folge zu einer wirkungsvollen Überlagerung von Biege- und Druckspannungen führt. Somit kann im Vergleich zu den bestehenden Kompensationsmaßnahmen eine höhere und zugleich prozesstechnisch effektive Reduktion der auftretenden Rückfederungserscheinungen erzielt werden. Gleichzeitig ermöglichen die horizontalen Schieberkräfte auf den Ziehteilflansch eine reibungsfreie Steuerung des Platineneinlaufs und führen durch die geometrische Instabilität beim Ausknicken der Platine sowie der minimierten Blechhalterkraft zu einer deutlichen Reduktion der gesamten Umformkraft.

Aufbauend auf einer erweiterten Werkstoffcharakterisierung zur kinematischen Verfestigung mittels zyklischer Scherversuche wurden grundlegende numerische und experimentelle Untersuchungen zum Knick- und Rollbiegen durchgeführt. Die darauf basierende teilvalide Prozesssimulation des Tiefdrückens diente für eine numerische Sensitivitätsanalyse der Prozessparameter (z. B. Platineneinlaufkinematik und Bauteilgeometrie) und der Auslegung eines Versuchswerkzeugs. Dieses wird zur technologischen Absicherung des Verfahrens für experimentelle Umformversuche aufgebaut und in Betrieb genommen. Dabei sollen Prozessgrößen wie Blech- und Gegenhalterkräfte, Schmierstoff, Schieberkinematik variiert und deren Einfluss auf das Umformergebnis, die Bauteilrückfederung und den Kraft- und Energiebedarf bewertet werden. Basierend auf den gesammelten Erkenntnissen wird abschließend eine numerische Auslegung des Tiefdrückverfahrens für eine komplexe Bauteilgeometrie durchgeführt und somit der Transfer der entwickelten Umformmethode in praxisnahe Anwendungen aufgezeigt.

Laufzeit: 05.2021 - 07.2023

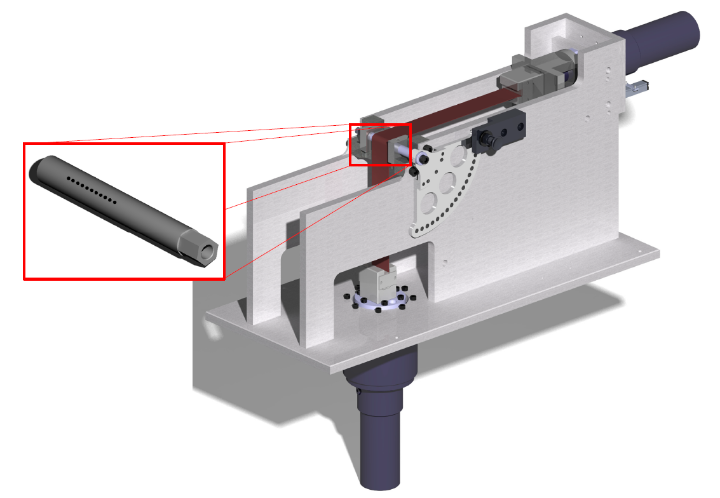

In der Blechumformung kommen in der Regel Mineralöle und öl-wasserbasierte Emulsionen als Schmierstoffe zur Vermeidung von Verschleiß und Bauteilbeschädigungen sowie zur Verbesserung der Reibverhältnisse zum Einsatz. Diese konventionellen Schmierstoffe beinhalten zum einen umweltgefährdende Additive und zum anderen müssen die Bauteile anschließend gereinigt werden. Durch den Einsatz flüchtiger Medien als Schmierstoffersatz kann dieser Problematik begegnet, Produktionskosten gesenkt und die Prozessstabilität erhöht werden. Zur Realisierung dieser Ziele werden in diesem Forschungsvorhaben flüchtige Medien wie Stickstoff oder flüssiges Kohlenstoffdioxid direkt in die Wirkfuge zwischen Blech- und Werkzeugoberfläche über lasergebohrte Mikrolöcher im Umformwerkzeug zugeführt. In weiterführenden Untersuchungen konnten hervorragende Ergebnisse bezüglich der Prozessstabilität und der Erweiterung der Prozessgrenzen anhand eines tiefgezogenen Rechtecknapfs nachgewiesen werden. Hierbei konnte die Reißergrenze um bis zu 250% im Vergleich zu einer konventionellen Schmierung angehoben werden. Weiterführende Untersuchungen zur Charakterisierung des neuartigen tribologischen Systems an hochbelasteten Werkzeugradien zeigen das hohe Potential dieses Schmiersystems auf. Für die Evaluierung und Optimierung des Verschleißverhaltens sind Dauerlaufversuche mit der bereits erprobten Rechteckgeometrie geplant.

Laufzeit: 03.2018-02.2023

In der Blechumformung kommen in der Regel Mineralöle und öl-wasserbasierte Emulsionen als Schmierstoffe zur Vermeidung von Verschleiß und Bauteilbeschädigungen sowie zur Verbesserung der Reibungsverhältnisse zum Einsatz. Diese konventionellen Schmierstoffe beinhalten zum einen schädliche Additive und zum anderen müssen die Bauteile anschließend gereinigt werden. Durch den Einsatz flüchtiger Medien als Schmierstoffersatz kann dieser Problematik begegnet, die Kosten gesenkt und die Prozessstabilität erhöht werden.

Vor diesem Hintergrund wurden am IFU bereits von 2014 bis 2020 im DFG Projekt „Tribosysteme für die Kaltumformung auf der Basis von flüchtigen Schmiermedien und laserstrukturierten Oberflächen“ (SPP1676) die Grundlagen für eine völlig neue Schmierungstechnologie gelegt. Hierbei werden in einem Trockentiefziehprozess über Mikroinjektoren flüchtige (volatile) Schmiermedien (CO2 oder N2) unter hohem Druck direkt in die Reibungszone eingebracht. Diese flüchtigen Schmiermedien sorgen für geringe Reibungskoeffizienten, sehr geringe Verschleißbeträge und einem deutlich größeren Arbeitsbereich im Vergleich zu konventionellen Schmierstoffen.

In diesen Grundlagenuntersuchungen erwiesen sich jedoch die komplexen Werkzeugeinsätze mit integrierter Medienverteilung und den notwendigen feinverteilten Mikroinjektoren als wesentliche Kostentreiber dieser Technologie. Für eine zukünftige industrielle Anwendung müssen daher Auslegung, Konstruktion und Herstellung solcher Werkzeuge deutlich einfacher und ökonomischer erfolgen. Darüber hinaus ist es unerlässlich, das erforderliche Prozess-Knowhow den potentiellen Anwendern in standardisierter Form bereitzustellen.

Mit dem von der AiF geförderten Projekt „Werkzeugbauweisen für das Tiefziehen mit flüchtigen Schmiermedien“ werden genau diese Ziele adressiert. Es werden für den Prozess in Frage kommende neue und auch konventionelle Werkzeugbauweisen nicht nur im Hinblick auf wirtschaftliche Gesichtspunkte, sondern auch auf deren strukturelle Steifigkeit, Festigkeit und Verschleißfestigkeit untersucht und bewertet. Weiterhin werden mit dem Ziel der erfolgreichen industriellen Etablierung dieser neuen Schmierungstechnologie die experimentellen Nachweise der Serien- und Praxistauglichkeit sowie der Reparaturfähigkeit dieser speziellen Werkzeugeinsätze erbracht. Untersucht werden die Schalenbauweise, die Schicht-Laminat-Bauweise und der Metall-3D-Druck (LMF).

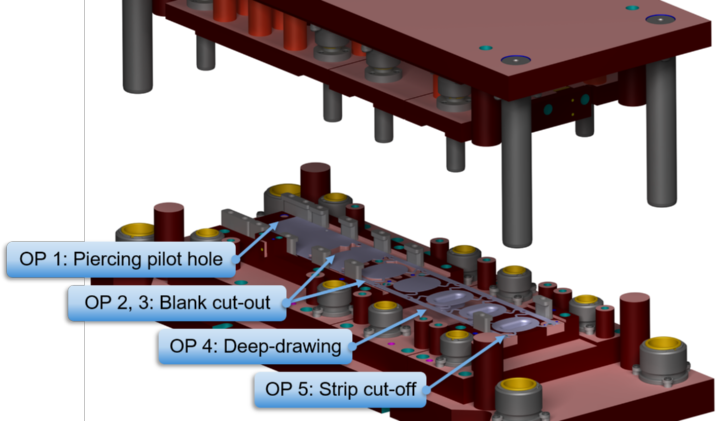

Für die Erreichung der Projektziele und die Durchführung der damit verbundenen Dauerlauf- und Verschleißuntersuchungen wurde bereits ein detailliertes Folgeverbundwerkzeug mit austauschbaren Werkzeugeinsätzen aus den drei genannten Bauweisen ausgelegt und konstruiert. Neben den grundlegenden Anforderungen an Folgeverbundwerkzeuge, wurde hier ein spezielles Augenmerk auf eine von den notwendigen Schneidoperationen entkoppelte Ziehoperation gelegt. Dies ist notwendig, um eine unkontrollierte Beeinflussung der reibungssensitiven Stempelkraft in der Ziehstufe durch die Schneidoperationen im Folgeverbundwerkzeug zu unterbinden. Durch die Entkopplung von Schneid- und Tiefziehoperation können zudem über Gasdruckfedern die Blechhaltekräfte beim Tiefziehen unabhängig von den Niederhaltekräften in den Schneidstufen eingestellt werden. Bei den geplanten experimentellen Untersuchungen mit unterschiedlich festen Blechwerkstoffen (DC05, CR280BH, DP500) können auf diese Weise optimale Bedingungen für die Tiefziehoperation sichergestellt werden. Weitere Meilensteine im Projekt stellen die Beschaffung, Herstellung, Montage und Inbetriebnahme des Werkzeugs dar.

Laufzeit: 08.2022 - 07.2024

Laufzeit: 09.2023 - 08.2025