Auf dem Gebiet der monolithischen Werkstoffe befassen sich die Forschungsprojekte des IFU mit der Entwicklung neuartiger Prozessrouten sowie innovativer Werkzeugkonzepte für die Formgebung im teilflüssigen Zustand. Behandelt wird hierbei u. a. die Ermittlung optimaler Erwärmungs- und Formgebungsparameter für schwer umformbare, hochfeste Werkstoffe und die damit einhergehende Einstellung eines definierten, homogenen Fest-/Flüssigphasenanteils. Insgesamt wird eine Erhöhung der Prozesssicherheit durch eine vereinfachte Prozesstechnik in Verbindung mit einer frühzeitigen simulativen Auslegung angestrebt. Des Weiteren sollen die Möglichkeiten des Verfahrens zur Verringerung des Materialverlustes, zur Reduktion von Prozessschritten und zur Wiederverwertung von Sekundärwerkstoffen herausgestellt werden, um dadurch dessen Akzeptanz bei potentiellen industriellen Anwendern zu erhöhen.

Links: Vorbereitendes Spannen der Fasern; Rechts: CT-Aufnahme des Kraftumlenkelements "Hebel" mit integriertem sensorischen Element

Dieses Forschungsvorhaben befindet sich bereits in der zweiten Förderperiode und befasst sich mit der die Generierung intelligenter hybrider Kraftumlenk- bzw. Krafteinleitelemente (HIKE), welche aus der definierten Kombination unterschiedlicher Werkstoffe bzw. Werkstoffklassen im Sinne verstärkter Leichtmetallmatrizes bestehen. Die Forschungsergebnisse sollen dazu beitragen, konstruktions- und prozesstechnische Richtlinien für die Integration von Charakterisierungs- bzw. Verstärkungskomponenten in eine Leichtmetallmatrix durch die Formgebung im teilflüssigen Materialzustand zu entwickeln. Während im Rahmen der ersten Förderphase ein kohlenstofffaserverstärkter Hebel mit integrierten Sensorund Strukturelementen hergestellt wurde, sollen im Zuge der zweiten Förderphase inhärente, aktorisch initiierbare Elemente (z.B. adaptive Lagerpunkte) integriert werden, welche möglichst zu einer reversiblen Eigenschaftsmodifikation des Bauteils führen. Außerdem sollen weitere hochfeste Verstärkungskomponenten bezüglich deren Eignung zur Einbringung in HIKE untersucht werden.

Laufzeit: 01.2014 - 12.2017

Aktuelle metallbasierte additive Fertigungsverfahren sind geprägt von inhärenten Defiziten im Hinblick auf eine eingeschränkte Produktionsgeschwindigkeit sowie hohe Maschinen- und Anlagenkosten. Eine gänzlich neuartige Möglichkeit für die additive Verarbeitung von Aluminiumlegierungen bieten die Prozesse aus der Verfahrensgruppe der Materialextrusion unter Verwendung eines teilflüssigen Werkstoffzustands. Die zugehörige schematische Prozessmethodik, die auf einem Drahtförmigen Ausgangswerkstoff basiert, umfasst das Erhitzen des Materials in den teilflüssigen Zustand innerhalb eines Druckkopfs sowie die anschließende schichtweise Deposition auf einem Druckbett. Dabei wird die direkte Verarbeitung von metallischen Legierungen durch die gezielte Steuerung der im Werkstoff vorhandenen Gefügestruktur und damit des resultierenden rheologischen Verhaltens ermöglicht. Das spezifische thixotrope Fließverhalten von teilflüssigen metallischen Schmelzen mit globularem Gefüge ermöglicht in diesem Kontext die Herstellung dreidimensionaler Strukturen durch eine niedrige Viskosität während der eigentlichen Extrusion sowie eine hohe Dimensionsstabilität des bereits abgeschiedenen Werkstoffs. Während die Materialextrusion und explizit der Fused Deposition Modeling (FDM)-Prozess von Polymeren bereits flächendeckend kommerzialisiert wurde, hat die Adaption von teilflüssigen metallischen Werkstoffen gerade erst begonnen.

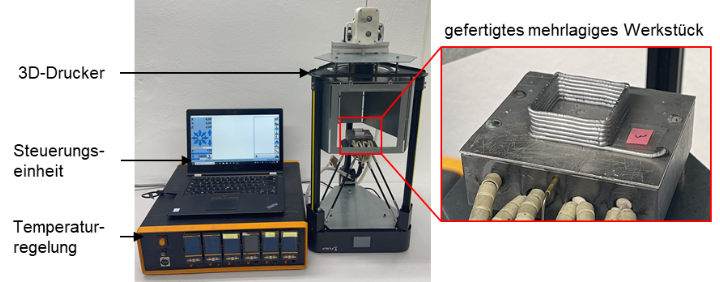

Das aktuell am Institut für Umformtechnik (IFU) angestrebte Forschungsvorhaben befasst sich aufgrund der aufgezeigten Potentiale in diesem Fachgebiet mit der finalen Applikation des teilflüssigen Werkstoffzustands auf die extrusionsbasierte additive Verarbeitung von Aluminiumdraht. Dabei ist das Ziel, einen Übertrag der verfahrensspezifischen Vorteile des FDM-Prozesses auf metallische Werkstoffe zu realisieren. Für die experimentelle Prozessevaluierung wird im Zuge dessen auf ein am IFU entwickeltes dediziertes Anlagenkonzept (siehe Abbildung 2) zur teilflüssigen Extrusion und Deposition von Aluminiumschweißdraht gesetzt. Im Rahmen bisheriger Untersuchungen konnte bereits der prinzipielle Machbarkeitsnachweis für den angestrebten Prozess durch die Fertigung eines einfachen Werkstücks aus mehreren Schichten geliefert werden. Die iterativ durchgeführten konstruktiven Anpassungen des Druckkopfs an die Besonderheiten der teilflüssigen additive Fertigung erfolgten dabei simultan zu der eigentlichen experimentellen Erprobung.

Laufzeit: Seit 03.2022