Die Entwicklung und Umsetzung neuer Verfahren und Prozesse der Blechumformung vom „Labor“ in eine entsprechende Produktionstechnik im Unternehmen steht im Mittelpunkt verschiedener Entwicklungsprojekte des Transfer- und Gründerzentrums UMFORMTECHNIK am Institut für Umformtechnik der Universität Stuttgart. Den Schwerpunkt bilden hierbei die Charakterisierung neuer Blechwerkstoffe in Bezug auf deren fertigungstechnische Grenzen, deren Eigenschaften an den Grenzen etablierter Blechumformverfahren, spezielle Untersuchungen zum Themenbereich der Simulation, der Werkzeug- und Pressentechnik, uvm.

Die Arbeitsgebiete des Gründerzentrums UMFORMTECHNIK am Institut für Umformtechnik reichen von Serien- und Sonderverfahren mit einer entsprechenden Mess-, Versuchs- und Anlagentechnik am Institut über Grundsatzuntersuchungen, gezielte Weiterentwicklungen bis hin zur Optimierung oder Kombination etablierter Verfahren mit neuen Prozessen (Fügen, Faserapplikationen etc.). Dazu zählen u. a. die Verfahrensentwicklung von Magnesiumblechformteilen, die Herstellung von Edelstahl- und Titanblechformteilen unter erhöhten Temperaturen, ebenso wie die Kombination von Textil-Blech-Verbundwerkstoffen in konventionellen Umformprozessen, uvm.

Blechumformung und Hydroforming

- Durchführen von Umformsimulationen

- Formänderunsanalysen am Bauteil

- Verschleissuntersuchungen unter Serienbedingungen

- Verfahrensfragen / Verfahrensoptimierung / Modifikation von Umformwerkzeugen

- Untersuchungen zur Sensitivität, Robustheit und numerische Optimierung von Blechumformprozessen

- Untersuchungen zum Energieverbrauch durch den Umformprozess

- Verfahrenstechnische Grundsatzuntersuchungen zum Tief- und Streckziehen

- Tribologische Analysen / Messungen / Erfassen der Oberflächentopografie von Werkzeugen und Platinen / Schmierstoffuntersuchungen

- Werkzeugbau: Prototypenwerkzeuge und seriennahe Umformwerkzeuge / Lieferung von Musterteilen bis zu 10.000 Bauteile pro Jahr

- Auslegung von Methodenplänen für einfache Bauteile aus Blech und Bearbeitung von verfahrensspezifischen Fragen zur Herstellbarkeit

- Herstellung von prototypischen Textil-Faserblechen, Umformversuche dazu, Charakterisierung der Bauteileigenschaften usw.

- Temperaturmanagement in Umformwerkzeugen: Kühlen und Erwärmen mittels elektrischer Energie

Ein energieeffizienter und ressourcenschonender Einsatz von Werkstoffen bildet in der heutigen Massivumformung ein wesentliches Auslegungskriterium für zukünftige Bauteile, Baugruppen und auch dafür geeignete Produktionssysteme. Eine Beibehaltung der Technologieführerschaft auf diesem Gebiet bedeutet hierbei, den stetig steigenden Anforderungen an neue Produkte hinsichtlich deren spezifischer Festigkeit, Bauteilzuverlässigkeit und anderer Eigenschaftsprofile auf möglichst wirtschaftlichem und ressourcenschonendem Wege Rechnung zu tragen.

Im Bereich der Massivumformung werden im Gründerzentrum UMFORMTECHNIK daher neuartige Prozessführungen zur Herstellung hohler Werkstücke durch Fließpressen, die Neugestaltung von Verfahren zur Verarbeitung höherfester Werkstoffe, neuartige Temperaturführungen vor, während und nach dem Umformen sowie neuartige Regelungskonzepte für Kaltfließpressverfahren erarbeitet. Diese gänzlich neuen Entwicklungen sollen technologische Ansätze liefern, um die Produktqualität auch nahe der Verfahrensgrenzen in engen Grenzen halten zu können.

Massivumformung

- Untersuchung aller heute bekannten Kaltfließpressverfahren

- Durchführen von Umformsimulationen

- Verfahrensfragen / Verfahrensoptimierung

- Untersuchungen zur Sensitivität, Robustheit und numerische Optimierung von Massivumformprozessen - Weiterentwicklung von Kaltmassivumformverfahren

- Durchführung von Machbarkeitsuntersuchungen, bestehend aus Prozesssimulation, Werkzeugkonstruktion, Werkzeuginbetriebnahme, Parametervariation und Herstellung von Musterteilen

- Rohteil- und Bauteilanalyse (Oberfläche, Mikrohärteverteilung)

- Schadensanalyse und Optimierung etablierter Kaltfließpressprozesse, mit Hilfe einer Prozesssimulation, optischen Verfahren usw.

- Aufnahme von Stauchfließkurven mit dem thermomechanischen Prüfsystem GLEEBLE 3800c

- Tribo-Tests hinsichtlich Schmierstoff- oder Werkzeugwerkstoffeignung für konventionelle Fließpressverfahren insbesondere für höherfeste Werkstoffe

- Entwicklung neuartiger Fließpressverfahren durch Verfahrenskombinationen oder Integration zusätzlicher Fertigungsschritte (Institutsübergreifende Zusammenarbeit)

Die Formgebung im teilflüssigen Materialzustand und im Besonderen das Thixo-Schmieden bezeichnet die Formgebung von metallischen Werkstoffen zwischen der Solidus- und der Liquidustemperatur der eingesetzten Legierungen. Das Fertigungsverfahren ermöglicht die anspruchsvolle Formgebung schwer gießbarer Knetlegierungen und besitzt damit einen deutlichen Vorteil gegenüber dem konventionellen Druckgussverfahren. Weitere Vorteile dieser Semi-Solid-Formgebung sind kürzere Taktzeiten, ein geringerer Porenanteil, weniger Lunker und Materialeinschlüsse, sowie verbesserte mechanische Eigenschaften beispielsweise in Form von höheren Festigkeitskennwerten sowie Bruchdehnungen im Vergleich zu verschiedenen Gießverfahren.

Darüber hinaus können die hergestellten Bauteile komplexe Geometrien mit sowohl dick- als auch dünnwandige Formen, als auch lange Fließwege aufweisen und dabei exzellente Oberflächenqualitäten erreichen. Die im Bereich Thixo-Umformen bearbeiteten Projekte im TGZ UMFORMTECHNIK betreffen insbesondere Anwendungen und Bauteilentwicklungen für die Medizintechnik, sowie die Automobilindustrie. Zielsetzung ist dabei die Entwicklung von Near-net-shape- und Net-shape-Formgebungs-prozessen für biokompatible und hochschmelzende Werkstoffe aus einer fertigungsorientierten und wirtschaftlichen Sichtweise.

Formgebungsverfahren (Semi-Solid Forming Technology)

- Rheologische Messungen metallischer Werkstoffe im teilflüssigen Zustand

- Konstruktion und Bau von Prototypenwerkzeugen für die Formgebung im teilflüssigen Materialzustand

- Einstellung des Formgebungsprozesses und Herstellung von Versuchsbauteilen

- Thermodynamische Auslegung von Formgebungswerkzeugen (Ansys Workbench)

- Strömungstechnische Simulation des Materialflusses in Formgebungswerkzeugen (Flow-3D)

- Rheologische Untersuchung von metallischen Werkstoffen (bis zu 1000°C; Hochtemperatur-Rheometer)

- Thermomechanische Materialcharakterisierung für die Formgebung im teilflüssigen Materialzustand (GLEEBLE 3800c)

- Prüfung der erzeugten Gefügestrukturen und Anfertigung entsprechender Probenkörper

Die Kenntnis über die Umformeigenschaften metallischer Werkstoffe ist zur optimalen Auslegung entsprechender Bauteile und Fertigungsprozesse erforderlich. Zur Ermittlung dieser Eigenschaften stehen dem Gründerzentrum zahlreiche Verfahren, Messmethoden und Prüfmaschinen zur Charakterisierung von Blechwerkstoffen, Stangenmaterial, Profilen und Drähten zur Verfügung. Zusätzlich zu den konventionellen Charakterisierungsverfahren kommen neue Prüfmethoden zum Einsatz, die eine beanspruchungsgerechte und fertigungsprozessnahe Werkstoffprüfung ermöglichen. Hierzu zählt die Bewertung der Kantenrissempfindlichkeit moderner, hochfester Blechwerkstoffe nach dem Scherschneiden durch den am Institut für Umformtechnik entwickelten Diabolo-Test.

Des Weiteren ist die erweiterte Prüfung der Biegbarkeit von Blechen mit dem Knickbiegeversuch möglich. Dieser Test ermöglicht die Prüfung von Blech-, Guss- und Strangpressproben mit einer in-situ Aufnahme der auftretenden Formänderungen unter verschiedenen, dynamisch applizierten Belastungen. Die Prüfung von mehrachsigen Spannungszuständen in der Blechumformung mit wechselnden Beanspruchungsrichtungen, sogenannten nicht-linearen Dehnpfaden, erfolgt mit Hilfe des hexagonalen Streckrahmens. Dieser erlaubt die gezielte Beanspruchung von Blechproben auf definierten, nicht-linearen Dehnpfaden bis zum Versagen der Probe.

Weiterhin steht in dieser Arbeitsgruppe ein Thermo-Mechanisches-Prüfsystem GLEEBLE 3800c zur Charakterisierung diverser anderer metallischer Werkstoffe zur Verfügung. Zahlreiche andere Prüfeinrichtungen wie ein Stauchplastometer mit einer Presskraft von 1.000 kN, eine Warmtiefungs-Anlage für die Prüfung von Superplast-Legierungen (Aluminium / Magnesium), Prüfeinrichtungen für die Bestimmung von Grenzkurven von Blechwerkstoffen im ebenen Dehnungsraum.

Werkstoffcharakterisierung

- Zugversuche nach DIN EN ISO 6892-1 bei RT und erhöhten Temperaturen

- Aufnahme von Grenzformänderungskurven (FLCs) nach ISO DIN EN ISO 12004 bei RT und erhöhten Temperaturen

- Biegeversuche

- Stauchversuche

- Grundsatzuntersuchungen zur Charakterisierung von Blechwerkstoffen

- Aufheizversuche / Gefügeveränderungen / Mikro-Härte-Messungen

- Vorrecken von Blechproben (Aufbringen von bi-axialen, uni-axialen und plane-strain Vordehnungen mittels 6-Achs-Spannrahmen und nach Marciniak) / Mehrschritt-Prüftechnik

- Ermittlung der Kantenrisssensitivität

- Prüfung von rostfreien Blechwerkstoffen / austenitische und ferritische Legierungen

- Modellierung / Fließkurvenapproximation / Fließortbestimmung

- Aufbau von Prüfeinrichtungen für die Massiv- und Blechumformung

- Messen / Charakterisierungen von Werkstoff- und Gefügeveränderungen in der Prozesskette des Kunden

Prozess- und Bauteilanalyse

Das Institut für Umformtechnik beschäftigt sich verstärkt mit Fragestellungen zur Qualitätssicherung von umformtechnisch hergestellten Blechformteilen. Dieses Aufgabenfeld beginnt mit den Methoden zur Bewertung des Umformvermögens, z. B. der Formänderungsanalyse des Umformprozesses, und endet mit der Prüfung des lackierten Fertigteils.

- Formänderungsanalyse an Bauteilen

- Ermittlung technologischer BauteileigenschaftenBestimmung der Rückfederung im Einzelteil und Zusammenbau

- Steifigkeit

- Festigkeit

- Beulwiderstand

- Bewertung von Oberflächen

Metallographische Untersuchungen

Das Gefüge eines Werkstücks, also die Zusammensetzung und Gestalt der einzelnen Gefügebestandteile, bestimmt sowohl die Formgebungseigenschaften des Werkstücks als auch die Gebrauchseigenschaften des daraus gefertigten Bauteils. Auch bei Werkzeugen ist das Gefüge oft entscheidend für die Produktionssicherheit und Standzeit. Aus diesem Grund kann eine Gefügeanalyse entscheidend zu einer kostengünstigen und produktiven Fertigung beitragen. Das Institut für Umformtechnik führt sowohl im Rahmen von Forschungsvorhaben als auch im Auftrag der Industrie metallographische Untersuchungen durch. Das Institut verfügt dazu über alle Einrichtungen, die zur Untersuchung von Werkstücken und Werkzeugen notwendig sind.

- Gefügeanalysen

- Makro- und Mikrohärteprüfungen

- Untersuchungen von Werkzeugen und Werkstücken nach Schadensfällen und bei Produktionsstörungen

Tribologische Untersuchungen

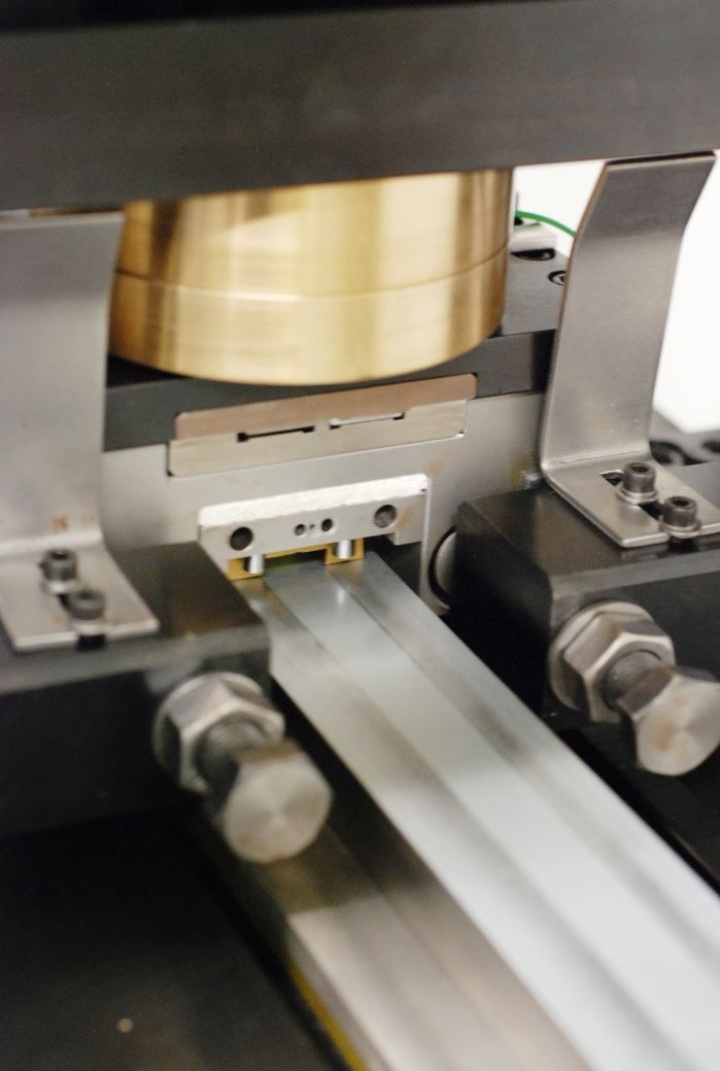

Beim Tiefziehen von Blechformteilen unterscheiden sich die tribologischen Verhältnisse in den einzelnen Bereichen eines Ziehteils. Ein einziger Kennwert genügt daher nicht zur Beschreibung des gesamten tribologischen Systems. Infolgedessen wurden spezielle Modellverfahren entwickelt, welche die tribologischen Verhältnisse in den unterschiedlichen Reibungszonen nachbilden, um aussagekräftige charakteristische Reibungszahlen zu erhalten.

- Erfassung der Reibungseigenschaften von Blech-Schmierstoff-Werkzeugkombinationen

- Optimierung der Ziehsickenformen und -werkstoffe

- Optimierung von Zieh- und Stempelkantenradien

- Erfassung des Verschleißverhaltens von Werkzeugwerkstoffen und -beschichtungen

Werkstoffprüfung und Charakterisierung

Die Kenntnis über die Umformeigenschaften von Blechwerkstoffen ist zur optimalen Auslegung von Bauteilen und Prozessen erforderlich. Zur Ermittlung dieser Eigenschaften stehen am Institut zahlreiche Verfahren zur Charakterisierung zur Verfügung. Zusätzlich zu den konventionellen Charakterisierungsverfahren kommen neue Prüfmethoden zum Einsatz, die eine beanspruchungsgerechte Werkstoffprüfung ermöglichen.

- Aufnahme von Fließkurven im einachsigen Zugversuch bei Raumtemperatur und bei erhöhten Temperaturen

- Aufnahme von Fließkurven im Stauchversuch mit einem Stauchplastometer

- Hydraulischer Tiefungsversuch (Durchmesser 100, 200 und 500 mm)

- Aufnahme von Grenzformänderungsdiagrammen für lineare und nichtlineare Dehnpfade

- Ermittlung des Grenzziehverhältnisses (Stempeldurchmesser 100 mm)

- Ermittlung der Kantenrisssensitivität

- Bestimmung der Biegbarkeit

- Rheologische Untersuchungen

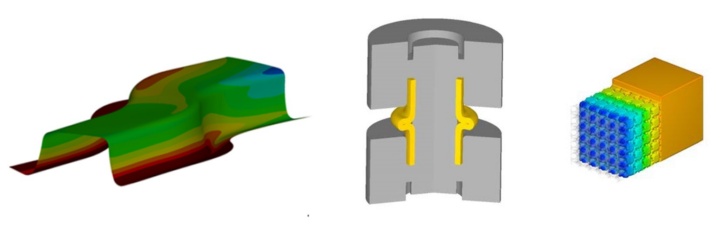

FEM-Prozesssimulation

Die Aufgabe der Finiten Elemente Simulation in der Umformtechnik besteht darin, das Werkstoffverhalten unter definierten Lastfällen realitätsnah abzubilden. Somit stellt die Umformsimulation das elementare Werkzeug dar, um aus Konstruktionsdaten die notwendigen Prozesse zu entwickeln. In kürzester Zeit können mithilfe von Simulationen die Umformmethode dargestellt, Kenngrößen wie die Werkstoffe, aber auch die Werkzeugbeanspruchungen in Abhängigkeit der Einstellparameter untersucht und Entscheidungen anhand von Bewertungskriterien getroffen werden.

- Prozesssimulation: Blechumformung, Hydroumformung, Kaltfließpressen

- Ermittlung der Blechdickenverteilung

- Ermittlung der Spannungsverteilung und der Verteilung der log. Formänderung

- Ermittlung der Flächenpressung auf der Niederhalteroberfläche während und nach dem Prozessverlauf

- Beurteilung der Bauteilqualität mittels Grenzformänderungsdiagramm

- FEM Systeme: Autoform, Pamstamp, Deform, Dynaform (LS-Dyna), Ansys, Flow3D

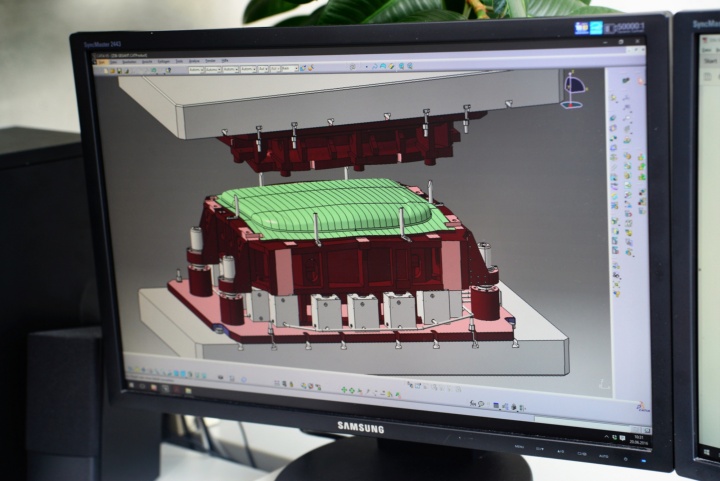

Verfahrensentwicklung und Werkzeugkonstruktion

Die Entwicklung und Umsetzung neuer Verfahren und Prozesse zur Herstellung von Blechbauteilen steht im Mittelpunkt der Forschungslandschaft Blechumformung. Dies beinhaltet die Erforschung und Entwicklung von neuartigen Verfahren, welche durch Ausnutzung charakteristischer Werkstoffeigenschaften oder Randbedingungen außergewöhnliche Blechformteile hervorbringen. Ebenso wird die (Weiter-) Entwicklung und Optimierung der gesamten Prozesskette zur Herstellung komplexer Blechformteile bearbeitet. Die Anwendungsgebiete am IFU reichen von Sonderferfahren für den Einsatz neuartiger Werkstoffe bis hin zur Optimierung und Kombination etablierter Verfahren.

- Konzept- und Verfahrensentwicklung

- Methodenplanung

- Simulative Prozessabsicherung

- Werkzeugkonstruktion

Gründerzentrum UMFORMTECHNIK

Der Transfer von Erkenntnissen, prozesstechnischen Erfahrungen und technologischen Neuentwicklungen in der Umformtechnik in die industrielle Praxis steht im Vordergrund der Tätigkeit des Gründerzentrums UMFORMTECHNIK. Die Initiative des Transfers von Forschungsergebnissen entsteht oftmals aufgrund ökonomischer Tendenzen am Markt für umformtechnisch hergestellte Komponenten oder aufgrund von neuen Werkstoffen für umformtechnisch hergestellte Produkte, die sich in der Markteinführung befinden.

Schulungsreihe FormImpulse

Wachstum, organisatorische Veränderungen im Unternehmen oder die Erhöhung der Flexibilität von Leistungsträgern in den Fachbereichen machen heute ständiges Lernen und das Aneignen neuer Kompetenzen in angrenzenden Wissensgebieten der Umformtechnik erforderlich. Die Wiederholung von umformtechnischen Grundlagen gehört ebenso dazu wie darauf aufbauendes verfahrensspezifisches Fachwissen in der Blech- und Massivumformung.

Neben Weiterbildungen im Bereich der Umformtechnik umfasst das ganzheitliche Schulungsprogramm auch Seminare zum Thema „Softwareanwendung“ sowie Trainingsangebote hinsichtlich Soft Skills (u. a. Konfliktmanagement, Zeitmanagement, Führungsverantwortung) für Quereinsteiger, Beginner, Insider und Experten.

Weitere Informationen zur Schulungsreihe FormImpulse finden Sie hier.

Verfügbare Anlagen und Software

Die entsprechenden Anlagen und Programme sind bei den jeweiligen Forschungslinien aufgelistet:

Sergei Senn

Dipl.-Ing.Leiter FormingLab